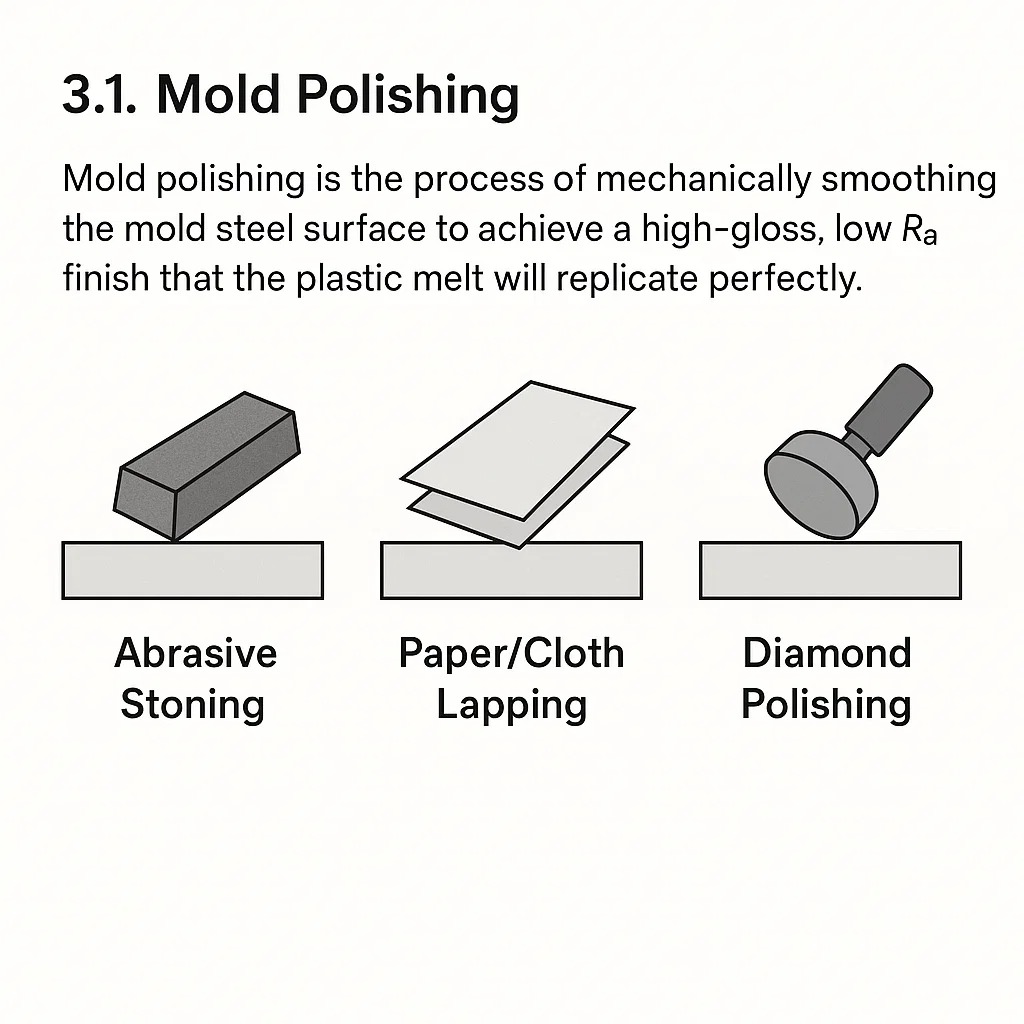

1. 플라스틱 사출 성형의 표면 마감 소개

이 섹션에서는 표면 마감을 정의하고 그 중요성을 설명하며 이를 괴롭히는 일반적인 문제를 소개함으로써 무대를 설정합니다.

1.1. 표면 마감이란 무엇이며 왜 중요한가요?

- 정의: 는 표면 마무리 플라스틱 사출 성형 부품의 품질은 부품 외부의 질감, 매끄러움 또는 윤곽을 나타냅니다. 이는 금형 캐비티 표면의 직접적인 반사입니다.

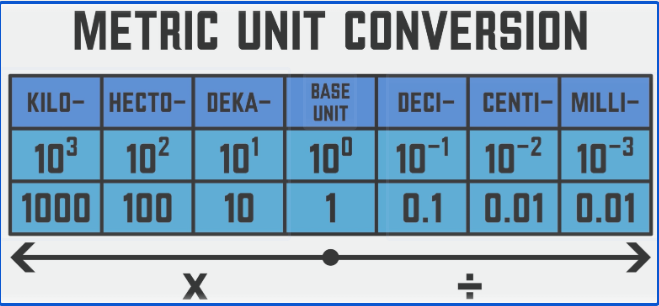

- 측정: 는 quality of a surface finish is quantified using roughness parameters, most commonly the 평균 거칠기(R 에 ) , 이는 평균선에서 프로파일의 평균 편차를 측정합니다. 낮은 R 에 값은 더 매끄러운 표면을 나타냅니다.

- 업계 표준: 는 plastics industry often uses the SPI(플라스틱산업학회) 표면 마감 분류 , 거울(에이등급)부터 무광택/무광택(D등급)까지 다양합니다. SPI 등급을 지정하는 것은 금형을 설계할 때 표준 관행입니다.

* *Ex에mple:* 에이n SPI 에이-1 finish requires di에mond buffing** 그리고 produces 에 mirr또는-like finish, where에s 에 D-3 finish is 에chieved by dry bl에sting with #240 grit aluminum oxide** 그리고 results in a dull, non-reflective surface.1.2. 제품의 미적 측면과 기능성 측면에서 표면 마감의 중요성

표면 마감은 단순한 미적인 특징이 아닙니다. 이는 제품 성능 및 수용에 매우 중요합니다.

- 미학: 광택, 무광택, 질감 등 고품질의 일관된 표면 마감이 핵심입니다. 브랜드 인지도 그리고 소비자 호소 가전제품, 자동차 내장재 등의 제품에 사용됩니다.

- 기능:

- 촉감: 질감은 사용자가 제품과 상호 작용하는 방식(예: 미끄럼 방지 그립)에 영향을 미칩니다.

- 빛 반사: 매끄럽고 광택이 나는 마감 처리로 렌즈와 디스플레이에 필수적인 빛 산란을 최소화할 수 있습니다(예: PMM에이 부품).

- 마모 및 마찰: 질감이 있는 표면은 때때로 내구성을 향상시키거나 움직이는 부품의 마찰을 줄일 수 있습니다.

- 청결/살균: 매우 매끄러운 표면이 요구되는 경우가 많습니다. 의료기기 세균번식을 방지하고 살균이 용이합니다.

- 접착력: 적절한 마무리를 위해서는 특정 마감이 필요합니다. 에dhesion of coatings or paint .

1.3. 사출 성형의 일반적인 표면 마감 결함

표면 마감 품질은 수많은 결함으로 인해 저하될 수 있으며 이에 대해서는 섹션 4에서 자세히 설명합니다. 다음은 가장 일반적인 결함에 대한 간략한 소개입니다.

- 싱크 마크: 부품의 두꺼운 부분에서 재료 수축으로 인해 표면이 함몰됩니다.

- 용접/니트 라인: 두 개 이상의 용융 선단이 만나고 완전히 융합되지 않는 눈에 보이는 선은 표면 결함 및 구조적 약점으로 나타납니다.

- 흐름 표시: 금형 캐비티가 균일하지 않게 채워져 표면에 물결 모양 패턴, 줄무늬 또는 눈에 보이는 선이 나타납니다.

- 분사: 용융된 플라스틱이 작은 게이트 개구부를 통해 빠른 속도로 밀려 금형 벽에 제대로 접착되기 전에 응고될 때 발생하는 뱀과 같은 표면 특징입니다.

- 오렌지 껍질: 오렌지 껍질과 유사한 물결 모양의 움푹 들어간 표면 마감으로, 종종 재료 또는 금형 온도 문제로 인해 발생합니다.

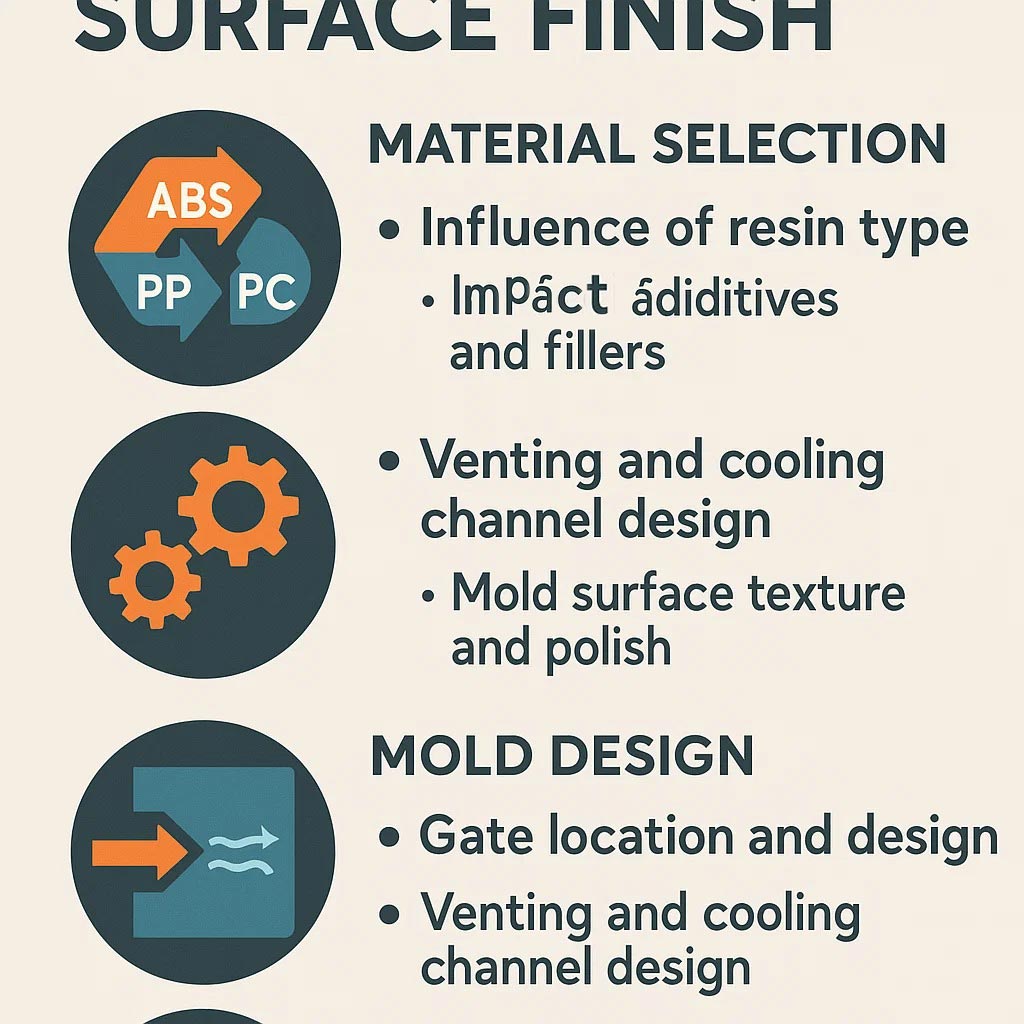

2. 표면 마감에 영향을 미치는 요소

최종 표면 마감은 재료, 금형 툴링 및 가공 조건 간의 복잡한 상호 작용의 결과입니다. 원하는 R을 달성하려면 세 가지 영역을 모두 최적화하는 것이 필수적입니다. a 가치 또는 SPI 등급.

2.1. 재료 선택

선택 수지 아마도 달성 가능한 표면 마감에 영향을 미치는 가장 근본적인 요소일 것입니다.

2.1.1. 수지 종류(ABS, PC, PP 등)에 따른 영향

- 비정질 대 반결정질: 비정질 폴리머 (처럼 PC , PMMA , 그리고 ABS ) 일반적으로 더 균일하고 예측 가능하게 수축하기 때문에 훨씬 더 좋고 광택이 높은 표면 마감이 가능합니다. 반결정성 폴리머 (처럼 PP , 체육 , 그리고 포엠 )은 부피 수축률이 더 높고 덜 균일한 경향이 있어 광택이 더 낮고, 흐릿하거나 물결 모양의 표면이 발생합니다(종종 "오렌지 껍질" 효과를 유발함).

- 용융 점도: 수지 낮은 용융 점도 (유동성이 높음) 금형의 복잡한 표면 질감을 더 잘 재현하여 고품질 마무리로 이어집니다.

2.1.2. 첨가제 및 충전제의 영향

- 필러: 는 inclusion of fillers like 유리 섬유, 탄소 섬유 또는 광물 첨가제 달성 가능한 표면 마감 품질이 크게 저하됩니다. 이러한 단단한 재료는 용융된 폴리머의 흐름을 방해하고 표면층을 밀어내는 경향이 있어 섬유가 노출되고 둔하고 거친 마감이 됩니다.

- 착색제 및 안료: 일반적으로 영향은 미미하지만, 고농축 안료나 특정 색상 첨가제는 용융 흐름을 변화시키고 표면 질감이나 색상 줄무늬에 약간의 변화를 가져올 수 있습니다.

2.2. 금형 설계

금형 자체는 최종 부품의 네거티브 각인이며, 그 디자인은 폴리머가 흐르고, 포장되고, 냉각되는 방식을 결정합니다.

2.2.1. 게이트 위치 및 디자인

- 중요도: 는 gate is the entry point for the molten plastic, making its location and size vital.

- 게이트 효과: 게이트 디자인이나 위치가 잘못되면 다음과 같은 결함이 발생할 수 있습니다. 분사, 플로우 마크 및 웰드라인 . 게이트는 부품의 가장 두꺼운 부분에 위치해야 보압을 극대화하고 싱크 마크를 최소화할 수 있습니다.

- 게이트 유형: 팬 게이트 또는 다이어프램 게이트 종종 작은 것보다 표면 마감이 더 좋습니다. 정확한 게이트 캐비티 내로 더 부드럽고 덜 난류 흐름을 허용하기 때문입니다.

2.2.2. 환기 및 냉각 채널 설계

- 환기: 부적절 환기 가스를 가두어 다음으로 이어질 수 있습니다. 번 마크, 스플래시 마크(은색 줄무늬) , 그리고 poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- 냉각: 균일하고 효율적 냉각 채널 일관된 수축과 표면 품질을 위해 필수적입니다. 불균일한 냉각은 수축 차이를 유발하며 이는 냉각의 주요 원인입니다. 뒤틀림 그리고 표면 결함과 같은 싱크마크 그리고 물결 모양의 표면 .

2.2.3. 금형 표면 질감 및 광택

- 직접 복제: 는 mold’s surface is 직접 복제됨 플라스틱 부분에. 금형강 광택 또는 질감의 품질은 부품 표면 품질의 최대치입니다.

- 금형 연마: 경면 마감 부품(SPI A등급)에는 다이아몬드 페이스트나 연마석을 사용한 정밀 연마가 필요합니다.

- 표면 질감: 다음과 같은 기술 화학적 에칭 또는 레이저 텍스처링 결함을 숨기고 그립력을 향상시키는 내구성 있고 특정한 질감(예: 가죽 결, 무광 마감)을 만듭니다.

2.3. 처리 매개변수

재료와 금형이 설정되면 기계의 작동 매개변수가 최종 최적화 수단을 제공합니다.

2.3.1. 용융 온도

- 효과: A 더 높은 용융 온도 폴리머의 점도를 낮추어 폴리머가 더 쉽게 흐르고 금형 표면 특성에 더 밀접하게 일치하도록 하여 일반적으로 다음과 같은 결과를 낳습니다. 더욱 부드럽고 고광택 마감 흐름 흔적을 줄입니다.

- 주의: 온도가 지나치게 높으면 재료 품질이 저하되어 다음과 같은 결함이 발생할 수 있습니다. 튀다 그리고 불타는 .

2.3.2. 사출 속도 및 압력

- 속도: 사출 속도 균형을 이루어야 합니다. 너무 느리면 플라스틱이 조기에 냉각되어 흐름선 그리고 용접선 . 너무 빠르면 다음과 같은 문제가 발생할 수 있습니다. 분사 게이트 근처 또는 깜박이는 .

- 압력(보유/포장): 압력 유지 결정적이다. 냉각 단계 중 고압 팩 추가 재료를 캐비티에 넣어 수축을 보상합니다. 적절한 포장 압력은 다음과 같은 일차 방어책입니다. 싱크마크 그리고 ensures a crisp surface detail replication.

2.3.3. 금형 온도

- 효과: A 더 높은 금형 온도 플라스틱 용융물의 유동성을 장기간 유지하여 폴리머 사슬이 완화되고 금형 표면을 보다 정확하게 복제할 수 있게 하여 종종 최상의 표면 광택과 마감을 제공합니다. 이는 또한 전단 응력을 줄여 다음과 같은 결함을 방지하는 데 도움이 됩니다. 얼굴을 붉히다 그리고 또는ange peel .

- 절충안: 금형 온도가 높으면 사이클 시간 , 부품이 취출될 만큼 충분히 냉각되는 데 시간이 더 오래 걸리기 때문입니다.

2.3.4. 냉각 시간

- 효과: 충분하다 냉각 시간 압력을 받고 있는 부품의 외피를 굳히는 데 필요합니다. 조기 배출로 인해 스트레스 마크, 변형 및 변형이 발생할 수 있습니다. 긁힌 자국 표면 마감을 망치는 (토출 자국).

3. 표면 마감 개선 기술

고품질 표면 마감을 달성하려면 툴링, 2차 공정 및 특수 기계와 관련된 특정 기술을 구현해야 하는 경우가 많습니다.

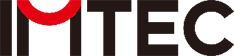

3.1. 금형 연마

금형연마는 금형강 표면을 기계적으로 평활하게 하여 고광택, 저R을 달성하는 공정입니다. a 플라스틱 용융물이 완벽하게 복제되도록 마무리합니다.

3.1.1. 다양한 연마 방법(다이아몬드, 연마석)

- 연마재 스토닝: 초기 성형 및 가공 흔적 제거는 거친 연마석(예: 탄화규소 또는 산화알루미늄)을 사용하여 수행됩니다.

- 종이/천 랩핑: 더 미세한 연마는 다이아몬드 화합물이나 특수 종이를 사용하여 더 미세한 입자를 통해 순차적으로 이동하면서 이루어집니다.

- 다이아몬드 연마: 최고의 거울 같은 마감(SPI A-1, A-2)의 경우 최종 단계에는 다이아몬드 페이스트와 특수 천/펠트 밥이 포함됩니다. 이것은 확대된 상태에서 수행되는 고도로 숙련된 작업입니다.

3.1.2. 특정 Ra 값 및 SPI 등급 달성

광택 수준은 정량화 가능한 R에 직접적으로 해당합니다. a 값(평균 거칠기) 및 정성적 SPI 마감 등급:

| SPI 등급 | 폴란드어 방법 | 라 값( µ 에서) | 일반적인 응용 |

|---|---|---|---|

| A-1 | 3등급 다이아몬드 버프 | 1 | 렌즈, 광학 부품 |

| B-2 | #600 그릿스톤 | 6-8 | 고광택 부품, 디스플레이 |

| C-3 | #600 에머리 종이 | 10-12 | 일반용, 반광택 |

| D-1 | #10 사포/드라이 블라스트 | 25-32 | 무광택 질감, 숨겨진 부분 |

3.2. 표면 텍스처링

텍스처링은 특정 미적 또는 기능적 마감을 달성하기 위해 의도적으로 금형 표면에 패턴이나 거칠기를 도입합니다. 이는 일반적으로 플로우 마크나 싱크 마크와 같은 결함을 숨기는 데 사용됩니다.

3.2.1. 화학적 에칭

- 과정: 는 mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- 장점: 깊고 균일하며 내구성이 뛰어난 질감(예: 나무결, 가죽결)을 만듭니다.

3.2.2. 레이저 텍스처링

- 과정: 고정밀 레이저는 금형 표면에서 재료를 제거(기화)하여 매우 미세하고 정확하며 반복 가능한 패턴을 만듭니다.

- 장점: 복잡한 것을 허용하고, 마이크로 텍스처링 또는 even 나노 텍스처링 (섹션 8 참조) 복잡한 3D 형상에 이상적입니다.

3.2.3. 비드 블라스팅

- 과정: 미세한 유리 구슬 또는 기타 연마 매체가 고압에서 금형 표면으로 추진됩니다.

- 장점: 균일하고, 무광택, 무광택 또는 새틴 마감 처리(종종 SPI D 등급)를 생성합니다. 이는 광택을 제거하고 표면 결함을 숨기는 빠르고 비용 효율적인 방법입니다.

3.3. 코팅 및 페인팅

성형품에 적용되는 2차 공정입니다. 이후 색상, 광택 또는 특수한 기능적 특성을 추가하는 데 사용되어 배출되었습니다.

3.3.1. 코팅 유형(예: UV, 긁힘 방지)

- UV 코팅: UV 광선 아래에서 경화되는 투명 코팅입니다. 폴리카보네이트(Polycarbonate)에 광범위하게 사용됩니다. PC ) 및 아크릴( PMMA ) 고광택 마감을 복원하거나 실외 내후성을 향상시키는 부품입니다.

- 긁힘 방지/하드 코팅: 렌즈와 디스플레이 커버에 중요한 표면 경도와 긁힘 방지 기능을 높이기 위해 PC와 같은 부드러운 플라스틱에 적용됩니다.

3.3.2. 도장기술(스프레이, 분체도장)

- 스프레이 페인팅: 플라스틱 부품의 정확한 색상 일치와 제어된 광택 수준을 달성하기 위한 표준 기술입니다.

- 분말 코팅: 전통적으로 금속에 특수 저온 분말 코팅을 사용했지만 이제는 내구성 있고 균일한 마감을 제공하기 위해 일부 플라스틱에 특수 저온 분말 코팅을 사용합니다.

3.4. 가스 보조 사출 성형

- 기술: 플라스틱이 금형 캐비티를 부분적으로 채운 후 불활성 가스(일반적으로 질소)가 금형 캐비티에 주입됩니다.

- 혜택: 는 gas core applies internal pressure, which helps to 플라스틱 용융물을 안쪽에서 바깥쪽으로 포장합니다. , 효과적으로 제거 싱크마크 외부 표면에.

3.5. 핫 러너 시스템

- 기술: 가열 시스템은 용융된 플라스틱 온도를 게이트까지 유지하므로 콜드 스프루/러너가 필요하지 않습니다.

- 혜택: 플라스틱 용융물을 매우 일정하게 유지하고 포장을 더 쉽게 제어할 수 있습니다. 스트레스를 최소화한다 그리고 leads to better surface gloss and elimination of 흐름 표시 .

3.6. 금형 온도 제어 기술

- 기술: 표준 수냉식/기름식 냉각 외에도 고정밀 가열 시스템(예: 증기 가열, 유도 가열 또는 특수 유체 시스템)을 사용하여 금형 표면 온도를 빠르게 순환시킵니다.

- 혜택: 충전 중 금형 온도를 높이고(고광택 달성) 냉각을 위해 온도를 급격하게 낮추어(사이클 시간 최소화) 이러한 기술을 통해 가공업체는 다음과 같은 목표를 달성할 수 있습니다. 거울 같은 마감 유동성이 낮은 재료에서도 다음과 같은 결함을 사실상 제거합니다. 용접선 그리고 또는ange peel .

4. 일반적인 표면 결함과 해결책

표면 결함은 성형 부품의 품질을 손상시키는 시각적 또는 촉각적 결함입니다. 재료, 곰팡이, 공정 등 근본 원인을 식별하는 것이 효과적인 수정의 핵심입니다.

4.1. 싱크마크

A 싱크마크 두꺼운 부품 표면의 국부적인 함몰 또는 움푹 들어간 부분입니다.

| 원인 | 예방/해결책 |

|---|---|

| 수축량: 냉각 중 부피 수축을 보상하기 위해 금형에 재료가 부족합니다. | 유지 압력 증가: 는 most effective fix is to increase the 유지(포장) 압력 에nd time to force more material into the mold. |

| 불균일한 벽 두께: 두꺼운 부분은 더 느리게 냉각되어 내부 재료가 표면을 안쪽으로 끌어당깁니다. | 디자인: 균일한 벽 두께를 유지하도록 부품을 재설계합니다. 내부 리브나 코어링을 사용하여 부피를 줄입니다. |

| 높은 용융/성형 온도: 과도한 열은 수축을 증가시킬 수 있습니다. | 낮은 용융/성형 온도: 부품을 채울 수 있을 만큼만 높은 온도를 실행하여 전체 수축을 줄입니다. |

4.2. 웰드 라인(니트 라인)

A 용접선 두 개 이상의 유동 선단이 만나서 융합되지만 완벽하게 혼합되지는 않는 곳에 형성된 눈에 보이는 선입니다.

| 원인 | 예방/해결책 |

|---|---|

| 저온: 는 melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | 용융/성형 온도 증가: 온도가 높을수록 플라스틱이 더 오랫동안 녹은 상태로 유지되어 더 나은 융합이 촉진되고 라인의 가시성이 감소합니다. |

| 불충분한 압력: 두 전선을 함께 강제하는 압력이 부족합니다. | 사출 속도 및 압력 증가: 빠른 주입으로 회의 전 냉각을 최소화합니다. |

| 에어 트래핑: 모임 장소에 가스나 공기가 갇혀 있습니다. | 환기 개선: 갇힌 공기가 빠져나갈 수 있도록 웰드 라인 위치에 통풍구를 추가하거나 깊게 만듭니다. |

4.3. 플로우 마크(플로우 라인)

흐름 표시 표면에 보이는 줄무늬의 물결 모양 선이나 패턴으로, 종종 게이트에서 방사됩니다.

| 원인 | 예방/해결책 |

|---|---|

| 느리거나 변화하는 흐름: 는 molten plastic cools against the mold wall as it flows, creating visible layers. | 사출 속도 증가: 용융 선단이 뜨겁고 유동적으로 유지되도록 캐비티를 신속하게 채웁니다. |

| 낮은 금형 온도: 차가운 금형은 플라스틱의 첫 번째 접촉층을 너무 빨리 응고시킵니다. | 금형 온도 높이기: 더 뜨거운 금형은 표면 플라스틱을 더 오랫동안 녹인 상태로 유지하여 유동선이 소멸되도록 합니다. |

| 게이트/러너 기하학: 제한되거나 잘못 설계된 러너/게이트는 난류를 유발합니다. | 게이트/러너 확대: 게이트를 넓혀 전단 응력을 줄이고 진입 흐름을 원활하게 합니다. |

4.4. 분사

분사 용융된 플라스틱이 작은 게이트를 통해 열린 금형 캐비티로 분출되어 캐비티의 나머지 부분이 채워지기 전에 구불구불한 흐름으로 응고될 때 발생합니다.

| 원인 | 예방/해결책 |

|---|---|

| 높은 사출 속도: 제한적인 게이트를 통과하는 빠른 유속. | 사출 속도 감소: 초기 주입 속도를 늦춥니다. |

| 열악한 게이트 디자인: 는 gate is positioned in a thick area or directs the melt stream straight into a large open space. | 게이트 재설계: 사용 서브 게이트 또는 탭 게이트 이는 흐름을 금형 벽이나 코어 핀으로 향하게 하여 용융 흐름이 캐비티에 들어가는 즉시 "팬 아웃"되도록 합니다. |

4.5. 오렌지 껍질

오렌지 껍질 오렌지 껍질처럼 보이는 표면, 즉 잔물결이 있거나 움푹 패인 모양입니다.

| 원인 | 예방/해결책 |

|---|---|

| 금형 온도 차이: 플라스틱 용융물과 금형 표면 사이의 극심한 온도 차이. | 금형 온도 높이기: 금형 표면이 더 뜨거우면 재료가 응고되기 전에 금형 표면을 완전히 복제할 수 있습니다. |

| 재료 저하/수분: 재료에 과도한 수분이 있으면 표면에 가스가 발생할 수 있습니다. | 사전 건조 재료: 수지가 제조업체의 사양에 따라 건조되었는지 확인하십시오. |

| 낮은 용융 점도: 플라스틱은 너무 뜨거워서 금형에 닿으면 모양이 유지되지 않습니다. | 용융 온도를 약간 낮추십시오: 유동 흔적을 일으키지 않고 점도를 향상시키려면 용융 온도를 조정하십시오. |

4.6. 블러쉬 (게이트 블러쉬)

블러셔 칙칙하거나 흐릿한 국부적인 영역으로, 일반적으로 게이트 영역 주변에서 직접 발생합니다.

| 원인 | 예방/해결책 |

|---|---|

| 높은 전단 응력: 작은 게이트를 통해 재료가 너무 격렬하게 밀려나기 때문에 발생합니다. | 게이트 크기 늘리기: 제한을 줄이면 폴리머의 전단 응력이 낮아집니다. |

| 주입 속도: 게이트를 통한 주입 속도가 매우 높습니다. | 사출 속도 감소: 종종 다단계 프로파일링을 활용하여 초기 사출 속도를 늦춥니다. |

| 윤활유 분리: 재료 첨가제/윤활제는 고전단력 하에서 분리됩니다. | 다른 재료 등급을 사용해 보십시오: 열 안정성이 더 좋고 첨가제 함량이 더 적은 수지 등급으로 전환하세요. |

5. 최적의 표면 마감을 위한 재료 선택

재료 선택은 고품질 표면 마감을 달성하는 첫 번째이자 가장 중요한 단계입니다. 폴리머의 고유 특성, 특히 분자 구조와 수축률에 따라 금형 표면을 얼마나 잘 복제할 수 있는지가 결정됩니다.

5.1. 적합한 열가소성 수지 개요

열가소성 수지는 구조에 따라 분류되며 이는 완성된 외관에 직접적인 영향을 미칩니다. 무정형 폴리머는 일반적으로 우수한 광택과 표면 복제를 제공하는 반면 반결정성 폴리머는 일반적으로 더 크고 덜 균일한 수축으로 인해 마감이 더 흐릿합니다.

5.1.1. 아크릴(PMMA)

- 구조: 무정형

- 마무리 능력: 훌륭해요. PMMA(폴리메틸메타크릴레이트)는 탁월한 선명도와 매우 고광택, 거울 같은 마감 (SPI A-1에 이상적). 광학부품, 렌즈, 디스플레이 커버 등에 많이 사용됩니다.

- 과제: 잘못 성형되거나 특정 화학 물질에 노출되면 균열 및 응력 균열이 발생하기 매우 쉽습니다.

5.1.2. 폴리카보네이트(PC)

- 구조: 무정형

- 마무리 능력: 훌륭해요. PC는 내구성이 뛰어나고 충격에 강한 표면을 제공합니다. 선명한 고광택 마감 . 점도가 높기 때문에 적절한 성형 온도가 필요하지만 표면 복제가 양호합니다.

- 과제: 가수분해를 방지하려면 완전히 건조(흡습성)해야 합니다. 튀다 marks 그리고 poor surface quality.

5.1.3. 아크릴로니트릴 부타디엔 스티렌(ABS)

- 구조: 무정형

- 마무리 능력: 아주 좋아요. ABS는 엔지니어링 폴리머로서 기계적 특성과 기계적 특성의 균형이 잘 잡혀 있습니다. 고품질의 화장품 마감 . (에칭/블라스팅을 통해) 질감이 쉽게 형성되고 페인팅 및 도금(예: 크롬)이 쉽게 적용됩니다.

- 과제: 경향이 매우 높음 싱크마크 적당한 수축으로 인해 더 두꺼운 부분.

5.1.4. 폴리프로필렌(PP)

- 구조: 반결정성

- 마무리 능력: 공정함에서 좋음까지. 반결정성 수지인 PP는 일반적으로 더 높고 덜 균일한 수축을 나타냅니다. 더 칙칙하고 낮은 광택 마감 비정질 수지와 비교. 또한 흐름선 그리고 the 또는ange peel 효과.

- 이점: 인성과 내화학성이 가장 중요한 곳에 사용되며 무광택 또는 질감 있는 마감이 허용됩니다.

5.1.5. 폴리스티렌(PS)

- 구조: 무정형(범용 PS 또는 GPPS) 또는 혼합형(고충격 PS 또는 HIPS)일 수 있습니다.

- 마무리 능력: 좋습니다(GPPS). GPPS는 무정형이며 다음을 제공합니다. 광택이 우수함 그리고 rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- 과제: ABS나 PC에 비해 부서지기 쉽습니다.

5.2. 다양한 재료의 표면 마감 성능 비교

| 재산 | PMMA(아크릴) | PC(폴리카보네이트) | ABS | PP(폴리프로필렌) | PS(폴리스티렌) |

|---|---|---|---|---|---|

| 구조 | 무정형 | 무정형 | 무정형 | 반결정성 | 무정형 |

| 맥스 글로스 | 우수(최고) | 우수 | 아주 좋음 | 보통 (낮음) | 좋음 |

| 수축률 | 낮음 | 낮음 | 보통 | 높음(불균일) | 낮음 to Moderate |

| 텍스처 수용성 | 보통(민감) | 좋음 | 우수 | 좋음 | 좋음 |

| 결함 가능성 | 크레이징 | 스플래시/수분 | 싱크마크 | 오렌지 껍질/뒤틀림 | 취성 |

5.3. 표면 처리와 재료 호환성에 대한 고려 사항

재료를 선택할 때 계획된 2차 표면 처리를 고려하는 것이 중요합니다.

- 접착력: 일부 폴리머, 특히 폴리프로필렌(PP) 그리고 폴리에틸렌(PE) , 표면 에너지가 매우 낮아 페인트와 코팅이 접착되기 어렵습니다. 이는 종종 다음과 같은 전처리 과정을 필요로 합니다. 화염 처리 또는 플라즈마 처리 그림을 그리기 전에.

- 용매 저항: 무정형 resins like PC 그리고 PMMA 화학적 공격에 취약하며, 스트레스 크래킹 페인트나 접착제에서 발견되는 많은 일반적인 용제에서 발생합니다. 특수하고 공격적이지 않은 코팅을 사용해야 합니다.

- 도금성: ABS 크롬 도금이 필요한 부품(예: 자동차 트림)에 선택되는 소재인 경우가 많습니다. 그 이유는 그 구조가 금속 마감재에 대한 우수한 접착력을 제공하기 때문입니다.

6. 사례 연구: 사출 성형의 표면 마감 개선

이러한 사례 연구는 재료, 툴링 및 프로세스 매개변수에 대한 특별한 관심이 어떻게 과제를 극복하고 다양한 산업 전반에 걸쳐 엄격한 표면 마감 요구 사항을 달성할 수 있는지 보여줍니다.

6.1. 자동차 부품

과제: 클래스 A 자동차 외부 패널

자동차 외부 패널(예: 차체 패널, 필러 트림)에는 "클래스 A" 표면 마감 : 도장 준비가 완료된 고광택, 심미적으로 완벽하고 흠집 없는 표면입니다. 이 마감은 넓은 표면적에 걸쳐 일관되어야 합니다.

- 구현된 솔루션:

- 재료: 고도로 설계된 기술 사용 ABS/PC 혼합 수축률이 매우 낮습니다.

- 툴링: 고용 SPI A-1 (거울) 금형강을 연마한 후 보호 코팅을 합니다. 하드코팅 수천 사이클에 걸쳐 마무리를 유지합니다.

- 과정: 활용 급속 온도 사이클링(RTC) 기술(금형 온도 제어 기술, 섹션 3.6). 이는 사출 중에 금형 표면을 빠르게 가열하고(흐름 및 광택 개선, 웰드 라인 제거) 빠른 사이클 시간을 위해 빠르게 냉각시킵니다.

결과:

거의 완벽한 광택 균일성과 유동 흔적 및 웰드 라인이 사실상 제거되어 광범위한 성형 후 마무리 및 도장 준비의 필요성이 줄어듭니다.

6.2. 가전제품

과제: 고광택 스마트폰 케이스

최신 스마트폰 및 장치 케이스는 깊고 긁힘 방지 광택 마감이 필요하며 종종 복잡한 형상(예: 얇은 벽, 여러 개의 내부 리브)을 갖습니다.

- 구현된 솔루션:

- 재료: 고유량, UV 안정화 폴리카보네이트(PC) , 강도와 고광택 성능으로 인해 선택되었습니다.

- 디자인: 신중한 구현 가스 보조 사출 성형 (섹션 3.4) 내부의 두꺼운 부분(보스)을 비우고 효과적으로 방지합니다. 싱크마크 얇고 눈에 잘 띄는 외부 표면에.

- 성형 후: 보호 적용 긁힘 방지/UV 코팅 (섹션 3.3.1) 성형 중에 달성되는 높은 표면 광택을 손상시키지 않으면서 소비자 내구성 요구 사항을 충족합니다.

결과:

케이싱은 기본 구조적 특징에도 불구하고 고광택의 거울 같은 마감을 유지하며 일상적인 마모에 대한 저항력도 필요합니다.

6.3. 의료기기

과제: 매끄럽고 살균 가능한 펌프 하우징

투석 또는 약물 펌프 하우징과 같은 의료 장치에는 세척 및 살균이 용이하고 생물막 축적을 방지하기 위해 매우 부드럽고 비다공성 표면이 필요합니다.

- 구현된 솔루션:

- 재료: 의료용, 저추출성 폴리프로필렌(PP) 또는 high-grade ABS , 생체 적합성을 위해 선택되었습니다.

- 툴링: 는 mold cavity is polished to an SPI A-2 또는 A-3 마감(낮은 R 에 값)을 사용하여 표면 거칠기를 최소화합니다.

- 과정: 실행 높은 금형 온도 (섹션 2.3.3) 플라스틱의 흐름을 최대화하고 매끄러운 금형 표면의 완전한 복제를 보장하여 미세한 구멍이나 니트 라인 가시성을 최소화합니다.

결과:

부품이 낮은 R을 달성함 a 가치를 실현하여 쉽게 소독할 수 있고 엄격한 의료 규제 기준을 충족하며 표면 오염을 방지할 수 있는 표면을 만듭니다.

7. 표면 마감 문제 해결

표면 결함이 발생할 때 직관에만 의존하는 것은 비효율적이고 비용이 많이 드는 경우가 많습니다. 근본 원인을 파악하고 영구적인 해결을 위한 프로세스를 최적화하려면 체계적이고 과학적인 접근 방식이 필요합니다.

7.1. 근본 원인을 식별하기 위한 체계적인 접근 방식

문제 해결은 명확한 단계별 방법을 따라야 합니다.

- 결함 정의 및 문서화: 결함(예: 싱크 마크, 플로우 마크, 분사)과 해당 위치, 빈도 및 심각도를 명확하게 식별합니다. 샘플과 사진 증거를 수집합니다.

- 재료 사양 검토: 수지가 올바르게 건조되었는지 확인하십시오(특히 흡습성 수지와 같은 경우). PC 또는 ABS ), 오염되지 않았으며 해당 작업에 대해 지정된 올바른 등급입니다.

- 툴링 검사: 금형의 손상, 환기 부족, 캐비티 내 잔해 또는 금형 표면 마감 자체의 불일치를 확인하십시오. 금형 온도 제어 시스템이 올바르게 작동하고 균일한 온도를 제공하는지 확인하세요.

- 처리 매개변수 분석(6M): 결함의 일반적인 근본 원인인 다음 변수를 체계적으로 확인하고 기록합니다.

- 재료: 수분, 온도, 점도.

- 금형: 온도, 냉각 균일성, 환기.

- 기계: 스크류 속도, 배럴 온도 프로파일.

- 방법(과정): 사출 속도, holding pressure, cycle time.

- 인력: 운영자의 일관성 및 절차.

- 측정: QC 점검 및 장비 교정의 일관성.

- 분리 및 조정: 한 번에 하나의 처리 변경을 구현합니다(예: 금형 온도를 5만큼 높입니다. ℃ ), 결과를 모니터링하고 결과를 문서화합니다. 여러 변수를 동시에 조정하지 마십시오.

7.2. 최적화를 위해 실험계획법(DOE) 사용

여러 요인이 상호 작용할 수 있는 복잡한 결함의 경우 실험 계획(DOE) 방법론은 통계적으로 엄격한 최적화 경로를 제공합니다.

- DOE란 무엇입니까? DOE는 다양한 요인(예: 용융 온도, 사출 속도, 금형 온도)이 출력 특성(R로 측정된 표면 마감 품질)에 어떻게 영향을 미치는지 확인하기 위해 테스트를 계획, 실행 및 분석하는 공식적인 방법입니다. 에 또는 defect count).

- 는 Power of Interaction: DOE는 개별 요인의 효과뿐만 아니라 상호작용 효과 - 예를 들어 용융 온도가 얼마나 높은지 에nd 낮은 사출 속도는 두 가지 요인 중 하나보다 분사와 같은 결함을 전체적으로 악화시킬 수 있습니다.

- 구현: 제한된 수의 구조화된 실험을 실행함으로써 DOE는 원하는 표면 마감을 안정적으로 생성하는 최적의 처리 매개변수 범위인 "공정 창"을 신속하게 정의할 수 있습니다.

7.3. 공정 모니터링 및 제어

가장 좋은 문제 해결은 예방이며, 이는 일관된 모니터링에 의존합니다.

- 폐쇄 루프 제어: 폐쇄 루프 제어 시스템을 갖춘 최신 사출 성형기를 사용하면 다음과 같은 중요한 매개변수가 보장됩니다. 용융 온도 , 금형 온도 , 그리고 사출 속도 생산이 진행되는 동안 안정성을 유지하여 일관되지 않은 표면 마감으로 이어지는 드리프트를 방지합니다.

- 인라인 측정: 매우 중요한 부품(예: 광학 부품)의 경우 인라인 측정 시스템(예: 비전 시스템 또는 거칠기 테스터)을 사용하면 표면 결함이나 치수 문제를 즉시 감지할 수 있으므로 작업자는 과도한 스크랩이 발생하기 전에 프로세스를 수정할 수 있습니다.

- 예방적 유지 관리: 핫스팟과 일관되지 않은 표면 품질을 유발하는 축적된 잔여물이나 스케일링을 방지하려면 금형, 특히 통풍구와 냉각 채널을 정기적으로 청소하고 유지 관리하는 것이 필수적입니다.

8. 표면 마감 기술의 새로운 동향

더 높은 성능과 새로운 미학을 추구하면서 마이크로 스케일 정밀도와 향상된 소재 기능성에 초점을 맞춰 플라스틱 표면 기술의 경계를 넓히고 있습니다.

8.1. 마이크로 및 나노 텍스처링

전통적인 화학적 에칭을 뛰어넘는 차세대 텍스처링 기술은 극도의 정밀도를 활용하여 기능적인 표면을 만듭니다.

- 과정: 주로 다음을 통해 달성됨 레이저 텍스처링 (섹션 3.2.2) 또는 금형 인서트의 특수, 초정밀 가공.

- 마이크로 텍스처링: 기능의 범위는 일반적으로 1부터 1000까지입니다. μm . 다음과 같은 기능적 표면을 만드는 데 사용됩니다.

- 눈부심 방지/반사 방지 디스플레이 및 광학 표면.

- 소수성/자체 세척 물을 밀어내기 위해 표면 거칠기를 최적화하여 표면(로터스 효과 모방)을 구현합니다.

- 나노 텍스처링: 특징은 100nm 미만입니다. 이는 고급 위조 방지 기능을 위한 광산란 특성이나 육안으로 볼 수 없는 매우 미세한 미적 세부 사항을 엔지니어링하는 데 사용됩니다.

8.2. 자가 치유 폴리머

깨끗한 표면 마감을 유지하기 위한 궁극적인 해결책은 스스로 수리할 수 있는 소재입니다.

- 컨셉: 는se are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- 혜택: 사소한 긁힘이나 흠집과 같은 일반적인 표면 결함에 대해 영구적인 보호 기능을 제공하여 자동차 코팅 및 가전 제품과 같은 품목의 외관 마감 수명을 크게 향상시킵니다.

- 현재 상태: 아직 등장하고 있는 이러한 소재는 이미 특수 코팅 및 고급 응용 분야에 구현되고 있습니다.

8.3. 지속 가능한 재료 및 표면 마감

규제와 소비자의 압력이 증가함에 따라 여전히 높은 표면 품질 요구 사항을 충족하는 환경 친화적인 소재에 대한 혁신이 추진되고 있습니다.

- 바이오 기반 및 재활용 폴리머: 는 challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like 튀다 또는 흐름 표시 .

- 솔루션 초점: 활용 높은 금형 온도 제어 그리고 optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- 수성 코팅: 성형 후 페인팅을 위해 용제가 많이 함유된(VOC가 풍부한) 코팅에서 환경 친화적인 수성 시스템으로 전환하여 코팅이 화학적 스트레스나 분해를 일으키지 않고 플라스틱 기판에 적절하게 접착되도록 보장합니다.

9. 결론

9.1. 고품질 표면 마감을 달성하기 위한 주요 사항

플라스틱 사출 성형에서 최적의 표면 마감을 달성하는 것은 단일 단계 프로세스가 아니라 세 가지 핵심 영역에 걸쳐 동기화된 노력의 결과입니다.

- 재료 숙달: 는 choice between 에morphous resins ( PC, PMMA, ABS ) 우수한 광택과 고유의 문제를 위해 반결정성 수지 ( PP, 체육 )는 기본입니다. 항상 적절한 재료 건조 및 준비를 보장하십시오.

- 공구 정밀도: 는 mold dictates the maximum achievable finish. Investing in appropriate 금형 연마 (특정 R에게 에 가치 또는 SPI 등급 ) 또는 고정밀도 적용 표면 텍스처링 (화학물질 또는 레이저)가 필수적입니다. 적절한 환기 그리고 uniform 냉각 채널 디자인 결함 방지를 위해 협상할 수 없습니다.

- 프로세스 최적화: 는 final finish is tuned by 처리 매개변수 . 높음 금형 온도 그리고 controlled 사출 속도/압력 다음과 같은 결함을 제거하는 데 사용되는 기본 레버입니다. 싱크마크 , 용접선 , 그리고 흐름 표시 . 다음과 같은 체계적인 문제 해결 방법을 사용하십시오. DOE 최적의 매개변수를 고정합니다.

가장 성공적인 프로젝트는 표면 품질이 재료, 금형, 기계 등 전체 시스템이 조화롭게 작동하는 기능이라는 점을 인식합니다.

9.2. 플라스틱 사출 성형 표면 마감의 미래

업계는 지능형 통합 솔루션을 향해 나아가고 있습니다.

- 기능성 표면: 는 emerging trends of 마이크로 및 나노 텍스처링 플라스틱 표면을 물을 밀어내고, 세균과 싸우고, 빛을 조작하는 기능적 인터페이스로 변환하여 표면 마감을 제품의 활성 구성 요소로 만듭니다.

- 스마트 처리: 다음과 같은 고급 기술 급속 온도 사이클링(RTC) 그리고 closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- 재료 탄력성: 는 implementation of 자가 치유 폴리머 내구성을 보는 방식을 근본적으로 바꿔 부품이 금형에서 나온 후에도 오랫동안 미적 품질이 유지되도록 보장합니다.

이러한 발전을 따라가고 엄격한 공정 제어를 유지함으로써 제조업체는 세계 최고 수준의 표면 마감 품질을 갖춘 플라스틱 부품을 지속적으로 제공할 수 있습니다.

이 종합 가이드에서는 재료 선택, 금형 설계 및 가공 매개변수의 균형을 유지하여 플라스틱 사출 성형에서 최적의 표면 마감을 달성하는 방법을 자세히 설명합니다. R과 같은 주요 지표를 정의합니다. a 값과 SPI 마감 스케일을 확인한 다음 금형 연마, 레이저 텍스처링 및 고급 금형 온도 제어와 같은 기술을 살펴봅니다. 마지막으로 이 기사에서는 싱크 마크 및 웰드 라인과 같은 일반적인 결함에 대한 체계적인 솔루션을 제공하고 나노 텍스처링 및 자가 치유 폴리머를 포함한 미래 동향을 살펴보는 것으로 마무리합니다.