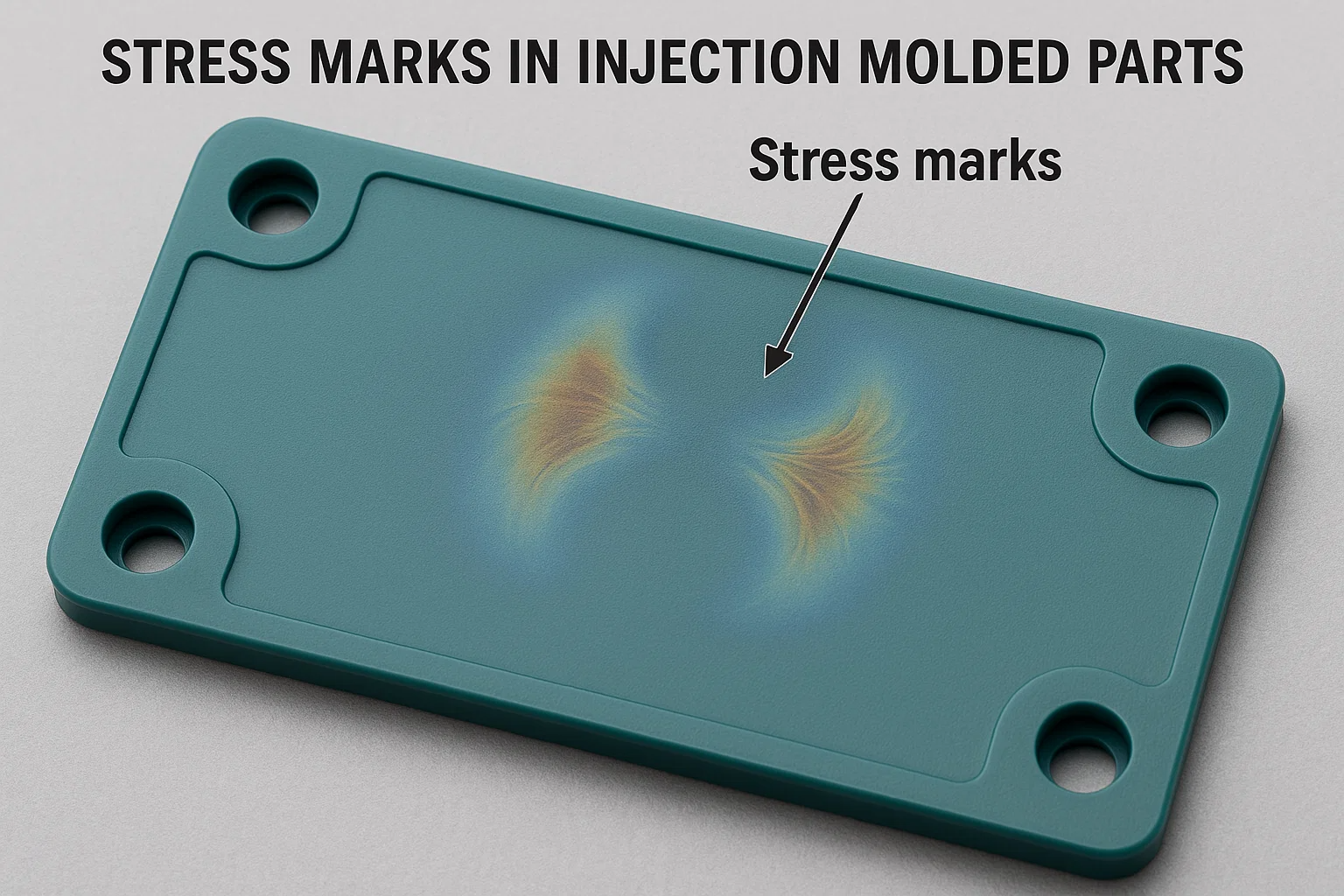

I. 스트레스 마크의 정의 및 징후

사출 성형 부품의 응력 표시는 국소화 된 응력 농도로 인한 표면 결함이며, 광택이 있거나 고르지 않은 질감으로 나타납니다. 일반적인 위치에는 다음이 포함됩니다.

- 시각적 불일치 : "고스트 라인"또는 고르지 않은 음영과 비슷한 어두운 색 부품에서 더 눈에 띄게.

- 위치 기능 : 종종 흐름 끝, 용접 선 및 고르지 않은 냉각이있는 영역 근처에서 발생합니다.

II. 근본 원인 분석

1. 곰팡이 설계 결함

- 부적절한 게이트 디자인 : 작은 게이트 또는 배치가 열악하면 전단 속도가 높고 온도 그라디언트가됩니다.

- 갑작스러운 벽 두께가 변합니다 : 30%를 초과하는 두께 변화는 고르지 않은 수축을 유발합니다 (예 : 얇은 벽 영역은 수축을 제한하여 인장 응력을 생성합니다).

- 부적절한 환기 : 이별 라인 또는 흐름 끝의 가스 트랩은 국소 과열 및 흐름 난기류를 만듭니다.

- 날카로운 모서리와 갈비 디자인 : 날카로운 각도에서 높은 유량 저항; 메인 벽 두께의 40% -60%보다 두껍는 갈비뼈는 냉각 균일 성을 방해합니다.

2. 프로세스 매개 변수 문제

- 과도한 주입 속도/압력 : 높은 전단 응력 및 분자 방향은 잔류 응력을 증가시킵니다.

- 온도 잘못 관리 : 저용량 온도 또는 고르지 않은 금형 냉각 (예 : 제대로 설계되지 않은 냉각 채널)은 수축 차이를 증폭시킵니다.

- 포장 압력이 충분하지 않습니다 : 짧은 포장 시간 또는 저압은 수축을 보상하지 않아 두꺼운 부분에서 싱크 자국과 응력 표시가 발생합니다.

3. 재료 특성

- 높은 용융 흐름 지수 (MFI) : 과도하게 유체 물질은 분자 방향 및 고르지 않은 수축을 촉진합니다.

- 결정 성 효과 : 결정질 물질 (예 : PP, PA)은 냉각 속도에 민감합니다. 두꺼운 벽 영역은 결정도 불균형을 개발합니다.

- 첨가제 분리 : 유리 섬유와 같은 필러는 흐름 끝에서 축적되어 계면 결합이 약화됩니다.

4. 제품 설계 제한

- 불균일 벽 두께 : 예제에는 40% -60% 두께 변화가있는 노트북 백 커버가 포함됩니다.

- 불량한 용접 라인 배치 : 용접 선이 성형 표면과 일치 할 때 응력 표시가 형성됩니다.

III. 포괄적 인 솔루션

1. 곰팡이 설계 최적화

- 게이트 수정 : 게이트 확대 (예 : 1.5mm → 2.0mm); 전단을 줄이기 위해 팬 또는 오버랩 게이트를 채택하십시오.

- 점진적인 두께 전환 : 갑작스런 변화에 반경 (≥0.5 × 벽 두께)을 추가하십시오. 사례 연구에 따르면 스트레스 마크 감소는 80%입니다.

- 향상된 환기 : 흐름 끝에 벤트 슬롯 (0.02-0.04mm 깊이)을 추가합니다. 다공성 강철 또는 삽입 통풍구를 사용하십시오.

- 적합성 냉각 : 온도 변화를 ± 5 ° C로 제한하기 위해 컨 포멀 냉각 채널을 구현하십시오.

2. 프로세스 조정

- 온도 제어 : 용융 온도를 10-20 ° C (예를 들어, PA66 : 270 ° C → 290 ° C)와 20-30 ° C (예 : ABS : 60 ° C → 80 ° C)로 제압합니다.

- 다단계 주입 : 초기 충전의 경우 저속 (30% -50% 최대)으로 시작한 다음 고속으로 전환하십시오. 포장 압력을 70% -90% 주입 압력으로 설정하십시오.

- 확장 된 포장 시간 : 수축과 잔류 응력을 완화하기 위해 2s에서 4S로 증가합니다.

3. 재료 수정

- 낮은 신경 재료 : PP에 30% 활석을 추가하여 수축이 1.8%에서 0.8%로 줄어 듭니다.

- 흐름 첨가제 : 0.1%-0.5%실리콘 기반 윤활제는 용융 점도를 10%-20%줄였습니다.

- 섬유 호환성 : 계면 응력을 최소화하기 위해 유리 섬유를 커플 링 제로 처리하십시오.

4. 후 처리 및 테스트

- 가열 냉각 : 120 ° C에서 2 시간 동안 어닐링 된 PC 부품은 60% -80% 내부 응력을 제거합니다.

- 스트레스 감지 : 질적 분석을 위해 편광 또는 용매 침지 (예 : 빙하 아세트산의 ABS)를 사용하십시오.

IV. 사례 연구

사례 1 : 장난감 총 주식 스트레스 마크

- 문제 : pp 10% GF 부분은 갈비뼈의 응력 표시 (50% 두께 차이)를 나타 냈습니다.

- 고치다 : 갈비뼈 두께를 주 벽의 40%로 줄입니다. 반경 추가; 낮은 포장 압력 (80mpa → 60mpa); 금형 온도 (60 ° C → 80 ° C)를 올리십시오.

- 결과 : 100% 제거; 수율은 70%에서 95%로 증가했습니다.

사례 2 : 노트북 표지 응력 표시

- 문제 : PC ABS 부분은 0.9mm/1.5mm 벽 불일치로 인해 응력 표시가있었습니다.

- 고치다 : 두꺼운 영역을 먼저 채우기위한 재배치 게이트; 금형 온도 (90 ° C → 110 ° C)를 올립니다. 포장을 6s로 확장하십시오.

- 결과 : 90% 감소; 98% 성형 통과율.

V. 요약

스트레스 마크 완화에는 여러 분야의 최적화가 필요합니다.

- 예방 디자인 : 제한 벽 두께 변화 (≤20%); 반경 및 균형 잡힌 러너를 사용하십시오.

- 정밀 처리 : 적절한 포장으로 구배 온도/압력 제어.

- 재료 선택 : 낮은 rinkage, 고 흐름 재료의 우선 순위를 정합니다. 필요에 따라 수정자를 사용하십시오.

체계적인 개선은 미학, 기계적 성능 및 비용 효율성을 향상시킵니다 .