소개

나일론 사출 성형: 종합 가이드

사출 성형은 가장 유일한 것으로 간주됩니다. 중요하고 널리 활용되는 프로세스 플라스틱 부품을 대량 생산하는 데 사용됩니다. 이 제조 기술에는 용융된 재료를 금형 캐비티에 주입하는 과정이 포함되며, 여기서 재료는 냉각되어 원하는 최종 모양으로 굳어집니다. 이 프로세스는 일반 가정용품과 정교한 의료 장비부터 중요한 자동차 부품에 이르기까지 모든 것을 만드는 일을 담당합니다.

기술 자체는 다양하지만 성공 여부는 사용된 재료의 특성에 따라 달라집니다. 입력 나일론 , 화학적으로도 알려져 있음 폴리아미드(P에이) .

나일론은 고성능 열가소성 수지로 심각한 화학적 분해 없이 반복적으로 녹고 재형성될 수 있습니다. 발명된 이래로 이 플라스틱은 세계에서 가장 인기 있고 중요한 엔지니어링 플라스틱 중 하나가 되었습니다.

나일론이 사출 성형에 널리 사용되는 이유

사출 성형 분야에서 나일론의 인기는 다른 저가형 플라스틱에서는 흔히 볼 수 없는 고유한 특성 균형에 뿌리를 두고 있습니다.

-

뛰어난 기계적 성질: 나일론 offers a combination of high 강도, 강성 및 인성 , 높은 하중과 응력을 받는 부품에 이상적입니다.

-

우수한 내마모성: 본질적으로 낮은 특성을 가지고 있습니다. 마찰계수 , 기어 및 베어링과 같이 다른 표면에 대해 움직이거나 미끄러지는 부품에 적합한 재료입니다.

-

열 안정성: 견딜 수 있다 더 높은 작동 온도 다른 일반적인 열가소성 수지보다 엔진 베이나 전기 부품에 적용하는 데 매우 중요합니다.

-

내화학성: 이는 많은 오일, 연료 및 용제에 대해 우수한 저항성을 제공합니다.

원시 폴리아미드 펠릿을 복잡하고 내구성이 뛰어나며 정밀하게 설계된 부품으로 신속하게 변환하는 기능은 나일론 사출 성형 수요가 많은 수많은 산업 전반에 걸쳐 필수적인 프로세스입니다.

나일론 사출 성형이란 무엇입니까?

정의 및 핵심 프로세스

나일론 injection molding 용융물을 주입하여 복잡한 3차원 부품을 만드는 데 사용되는 대량 제조 공정입니다. 폴리아미드(나일론) 금형 캐비티에 넣습니다. 열가소성 플라스틱인 나일론은 액체가 될 때까지 가열되고 고압으로 밀폐된 금형에 주입된 후 냉각 및 고화되어 최종적으로 완성된 부품으로 배출됩니다.

이 공정은 기본적으로 다른 플라스틱의 사출 성형과 유사하지만 나일론의 독특한 소재 특성(특히 높은 융점과 흡습성)으로 인해 온도, 수분 조절, 사출 압력에 특별한 주의가 필요합니다.

나일론 사출 성형의 주요 단계

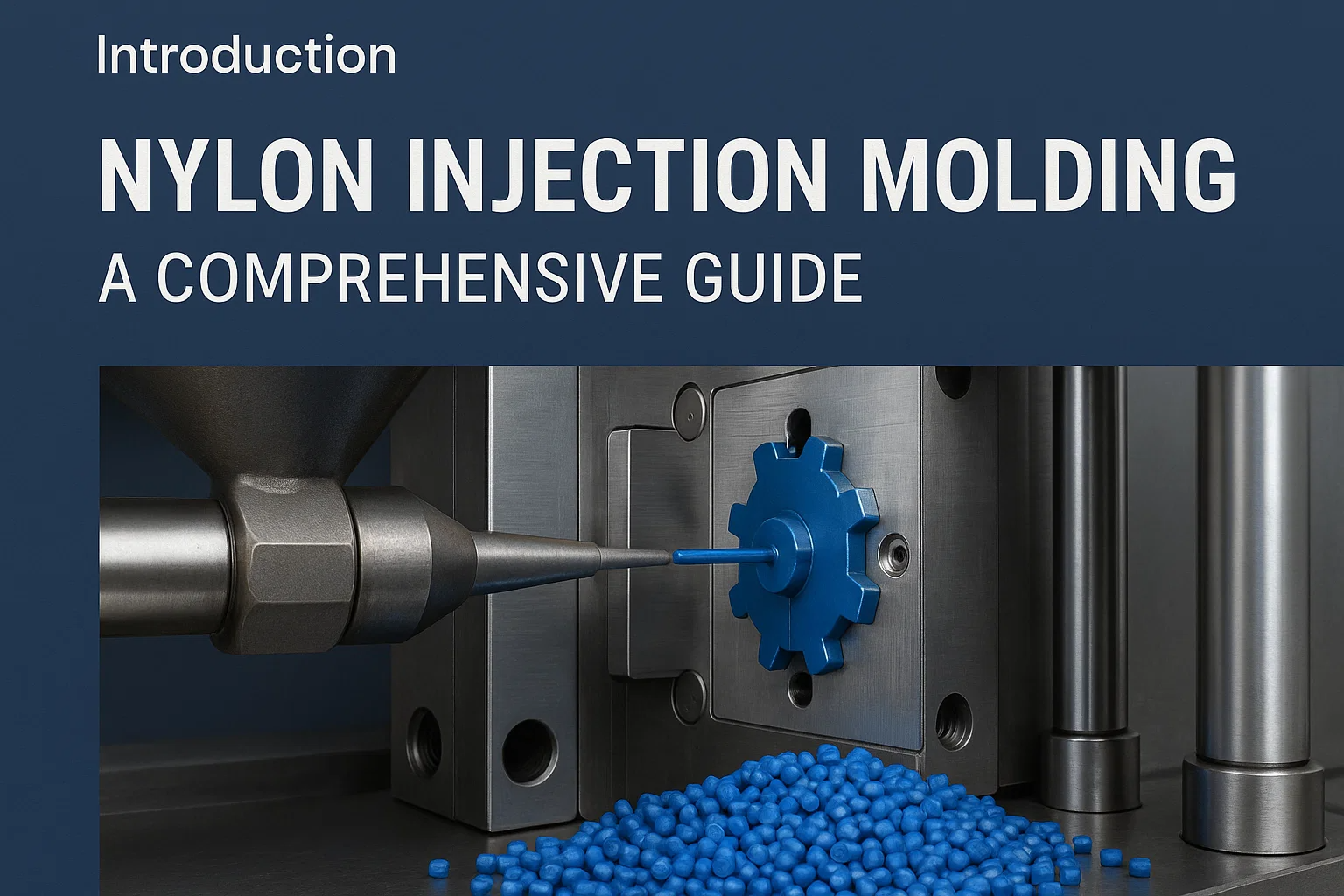

전체 프로세스는 주기적이며 다음과 같은 4가지 핵심 단계로 구성됩니다.

1. 용융 및 가소화

나일론 원재료(일반적으로 펠릿 형태)는 호퍼에서 가열된 배럴로 공급됩니다. 에이 왕복 나사 배럴 내부에서 재료가 절단되고 압축됩니다. 배럴 히터의 열과 스크류 이동의 마찰열이 결합되어 나일론이 녹아 배럴 앞쪽으로 이동합니다. 이 단계는 예방을 위해 주의 깊게 제어되어야 합니다. 열분해 이는 최종 부품의 기계적 특성을 손상시킬 수 있습니다.

2. 주입 및 충전

충분한 양의 용융 나일론이 축적되면 스크류가 빠르게 앞으로 이동하여 플런저 역할을 합니다. 이 작용으로 인해 용융된 나일론이 노즐, 스프루, 러너 및 게이트를 통해 매우 높은 압력으로 강제되어 최종적으로 금형 캐비티가 채워집니다. 사출 속도 그리고 압력 벽이 얇은 결정질 나일론이 다음과 같은 결함을 일으키지 않고 모든 섹션을 채우도록 최적화되어야 합니다. 짧은 샷 또는 분사 .

3. 냉각 및 포장

금형 캐비티가 채워진 후 간략한 패킹(또는 유지) 압력 재료가 냉각되고 응고되기 시작하면서 재료의 수축을 보상하기 위해 유지됩니다. 나일론은 반결정성 플라스틱이므로 수축이 크게 발생합니다. 이 포장 압력은 다음과 같은 결함을 최소화하는 데 필수적입니다. 싱크마크 그리고 ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. 배출

부품이 충분히 단단해지면 금형이 열리고 이젝터 핀 완성된 나일론 부분을 캐비티 밖으로 밀어냅니다. 나일론 부분은 따뜻할 때에도 상대적으로 단단할 수 있으므로 적절합니다. 구배 각도 그리고 pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

나일론 소재 및 복합재의 유형

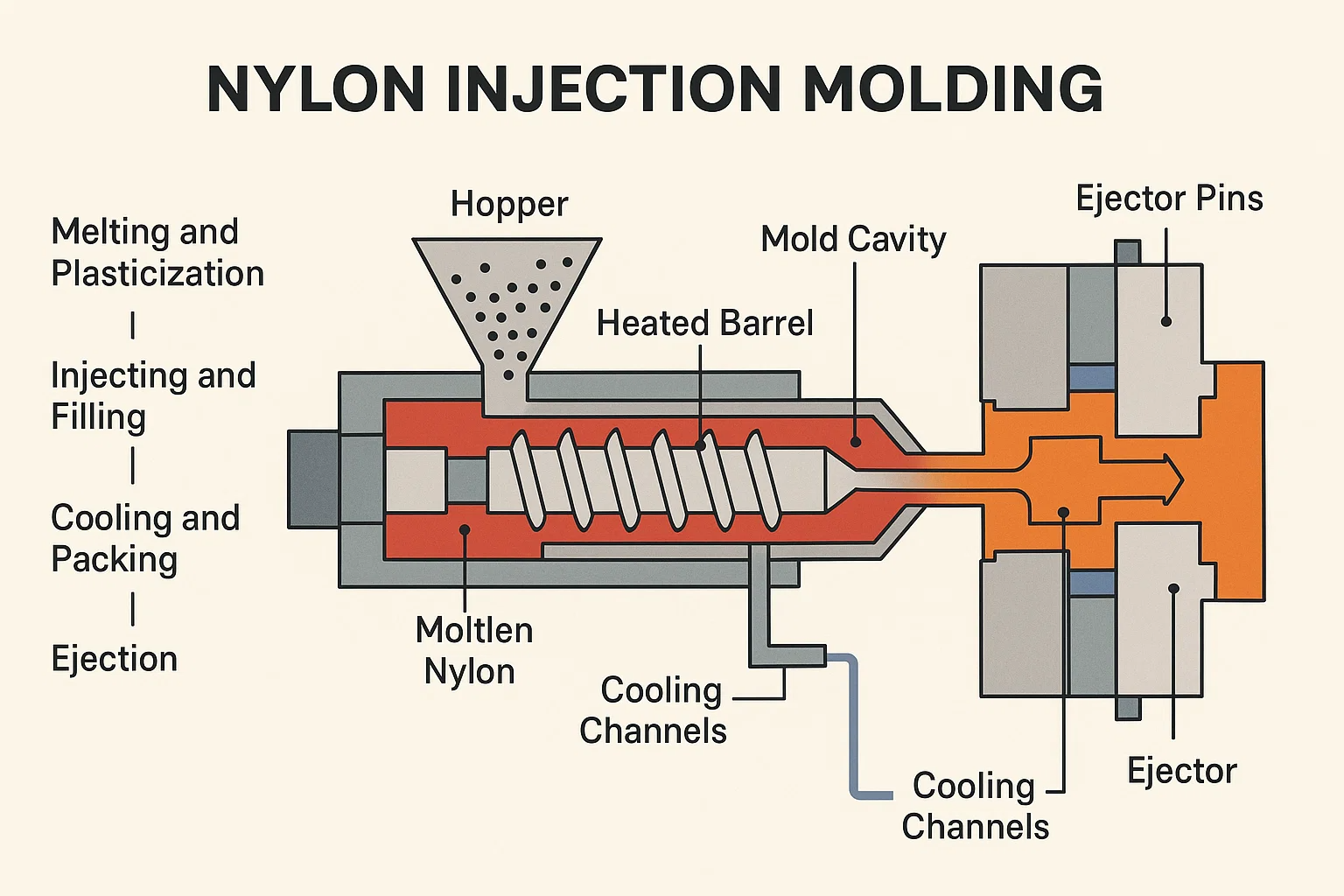

간단히 "나일론"이라고도 불리는 폴리아미드는 다양한 사출 성형 응용 분야에 대한 특성과 적합성을 결정하는 고유한 화학 구조를 지닌 재료군을 포함합니다. "나일론" 뒤에 오는 두 숫자(예: 나일론 6, 나일론 66)는 시작 단량체의 탄소 원자 수를 나타냅니다.

일반적인 나일론 유형 개요

| 나일론 Type | 주요 특성 | 주요 애플리케이션 |

| 나일론 6 (PA6) | 기계적 강도, 강성 및 충격 저항의 균형이 잘 맞습니다. P에이66보다 처리가 더 쉽습니다. PA66보다 흡습성이 높습니다. | 자동차 트림, 가전 부품, 기어, 베어링, 전동 공구 하우징. |

| 나일론 66 (PA66) | PA6보다 용융 온도가 높고 내열성 및 내화학성이 우수하며 마모 특성이 우수합니다. 처리 비용이 더 높습니다. | 엔진 커버, 라디에이터 엔드 탱크, 전기 커넥터, 고온 구조 부품. |

| 나일론 12 (PA12) | 일반 나일론 중에서 밀도가 가장 낮고 수분 흡수율도 가장 낮습니다. 우수한 내화학성과 치수 안정성. | 연료 라인, 에어 브레이크 튜브, 뛰어난 치수 안정성이 요구되는 정밀 부품. |

강화 복합재의 역할

훨씬 더 높은 강도, 강성 또는 열 성능이 필요한 응용 분야의 경우 나일론은 강화 충전재와 혼합되는 경우가 많습니다.

-

유리 충전 나일론: 가장 일반적인 합성에는 추가가 포함됩니다. 유리 섬유 (예: 나일론 6 GF30, 유리 섬유가 30% 함유된 나일론 6을 의미) 이로 인해 재료의 양이 대폭 증가합니다. 인장강도, 강성(계수), 열변형온도 . 그러나 이는 또한 재료 수축을 증가시켜 더 높은 결과를 초래할 수 있습니다. 뒤틀림 그리고 requires careful mold design.

-

탄소 섬유 강화 나일론: 최대 강성, 강도 및 무게 감소가 중요한 경우에 사용됩니다. 탄소섬유 우수한 기계적 특성을 제공하지만 재료 비용이 더 높습니다.

-

미네랄이 함유된 나일론: 일반적으로 충격 강도가 상충되지만 치수 안정성을 향상시키고 수축을 줄이며 보다 매끄러운 표면 마감을 달성하는 데 사용됩니다.

올바른 나일론 선택

적절한 나일론을 선택하려면 경쟁적인 재료 특성과 비용 간의 신중한 균형이 필요합니다.

-

작동 온도: 부품이 열원 근처에 있으면 녹는점이 높아집니다. 나일론 66 또는 a 유리 충전 복합재 요구되는 경우가 많습니다.

-

수분 환경: 습도가 높거나 수중에서 작동하는 부품의 경우, 나일론 12 최고를 제공합니다 치수 안정성 수분 흡수율이 낮기 때문입니다.

-

기계적 스트레스: 일정한 하중이나 큰 충격을 받는 부품에는 일반적으로 높은 결정질 등급 또는 유리로 채워진 버전 나일론 6 or 66 .

사출 성형에 나일론을 사용하는 장점

엔지니어링 플라스틱으로서 나일론의 성공은 기계적, 열적, 화학적 특성의 인상적인 조합으로 인해 상용 플라스틱은 물론 일부 금속에 비해 뚜렷한 이점을 제공합니다.

1. 고강도 및 강성

나일론 등급(특히 PA66 및 유리 충전 복합재)은 우수한 성능을 나타냅니다. 인장강도 그리고 탄성 계수 (뻣뻣함). 따라서 브래킷, 레버, 기계 하우징과 같이 변형 없이 상당한 하중을 견뎌야 하는 구조 부품에 이상적입니다.

2. 우수한 내마모성 및 내마모성

나일론은 본질적으로 낮은 마찰계수 그리고 high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

중요한 응용 프로그램: 나일론 is frequently used for self-lubricating parts like 기어, 베어링, 부싱 , 외부 윤활제의 필요성을 줄입니다.

3. 우수한 내화학성

폴리아미드는 다음을 포함한 광범위한 유기 화학물질에 대해 강력한 저항성을 제공합니다.

-

오일 및 그리스: 자동차 및 산업 기계 부품에 매우 중요합니다.

-

연료: 연료 시스템 부품에 적합하게 제작되었습니다.

-

용매: 가혹한 청소나 작동 환경에서도 내구성을 제공합니다.

4. 높은 내열성

폴리에틸렌(PE)이나 폴리프로필렌(PP)과 같은 많은 일반적인 열가소성 수지와 비교하여 나일론은 내구성이 뛰어납니다. 상당히 높은 작동 온도 . 이는 나일론 66의 경우 특히 그렇습니다. 유리 섬유로 강화하면 더욱 그렇습니다. 열변형 온도(HDT) . 이러한 열 안정성 덕분에 자동차 엔진룸 부품과 같은 까다로운 응용 분야에 사용할 수 있습니다.

5. 피로 및 충격 저항

나일론은 우수한 저항력을 가지고 있습니다. 피로 이는 균열 없이 반복적인 응력 주기(하중 및 하역)를 견딜 수 있음을 의미합니다. 또한 많은 나일론 등급, 특히 충전되지 않은 유형은 우수한 품질을 유지합니다. 충격 저항 낮은 온도에서도 갑작스러운 충격에 대한 내구성을 보장합니다.

6. 우수한 전기 절연 특성

나일론은 효과적인 전기 절연체입니다. 높다 절연 내력 그리고 resistance to tracking make it a common choice for:

-

전기 커넥터: 전류가 정확하고 안전하게 흐르도록 보장합니다.

-

하우징 및 절연체: 민감한 전자제품을 보호합니다.

사출 성형에 나일론을 사용할 때의 단점

고성능 엔지니어링 플라스틱으로서의 수많은 장점에도 불구하고 나일론은 성공적인 사출 성형을 위해 관리해야 하는 특정 재료 및 가공 문제를 제시합니다.

1. 높은 흡습성(흡습성)

나일론의 가장 중요한 과제는 흡습성 —주변 환경으로부터 수분을 쉽게 흡수합니다.

-

재료에 미치는 영향: 성형 전 과도한 수분은 가수분해 고온 용융 과정 중. 이 반응은 폴리머 사슬을 분해하여 심각한 분자량 손실을 가져오고 최종 부품의 기계적 강도와 내충격성(종종 취성으로 나타남)이 크게 감소합니다.

-

해결책: 나일론 must be thoroughly 건조 처리 직전에 매우 낮은 수분 함량(일반적으로 PA66의 경우 0.1% 미만)으로 변경됩니다.

2. 습기로 인한 치수 불안정

성형 후 나일론 부품은 주변 환경과 평형을 이룰 때까지 수분을 흡수합니다. 이러한 수분 흡수로 인해 재료가 부풀다 , 상당한 결과로 이어짐 차원 변화 .

-

디자인 고려 사항: 설계자는 건조된 상태의 성형 부품과 안정화되고 조절된 부품 사이의 치수 차이를 고려해야 하며, 특히 고정밀이 필요한 부품의 경우 더욱 그렇습니다.

3. 가수분해 및 분해 가능성

언급한 바와 같이, 용융 중에 수분이 존재하면 재료가 분해됩니다. 제대로 건조되더라도 나일론은 상대적으로 좁은 처리 창 다른 열가소성 수지에 비해. 과열 또는 배럴 내 과도한 체류 시간으로 인해 열분해 , 다음으로 이어집니다.

-

변색 (종종 황변).

-

기계적 성질 감소 .

-

부식성 암모니아 가스가 방출됩니다.

4. 높은 재료 수축

나일론은 반결정성 폴리머이므로 냉각 시 내부 구조가 크게 변합니다. 이는 상대적으로 높고 이방성(불균일) 체적 수축 (종종 1%~2%).

-

결과: 수축률이 높으면 위험이 증가합니다. 뒤틀림 그리고 makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. 더 높은 비용

폴리프로필렌(PP)이나 폴리에틸렌(PE)과 같은 범용 열가소성 수지와 비교하여 나일론 등급은 일반적으로 더 비싸다 . 우수한 성능으로 비용이 정당화되지만, 강도와 내열성이 엄격하게 요구되는 엔지니어링 용도로 사용을 제한하는 요소입니다.

나일론 사출 성형에 대한 설계 고려 사항

나일론과 같은 결정성 소재로 작업할 때 효과적인 부품 설계는 타협할 수 없습니다. 설계자는 높은 재료 수축을 관리하고 내부 응력을 최소화하며 효율적인 처리를 보장하기 위해 균일성과 원활한 전환을 우선시해야 합니다.

1. 벽 두께 지침

-

균일성이 핵심입니다: 가장 중요한 규칙은 다음을 유지하는 것입니다. 균일한 벽 두께 부분 전반에 걸쳐. 나일론은 냉각 시 크게 수축하기 때문에 두께의 변화로 인해 냉각 속도가 달라지게 됩니다. 내부 스트레스 그리고 뒤틀림 .

-

최적의 두께: 특정 지침은 등급에 따라 다르지만 일반적인 벽 두께는 1.0~3.8mm(0.040~0.150인치) . 균일성을 유지하려면 더 두꺼운 벽을 피하거나 코어 아웃해야 합니다.

2. 강도 향상을 위한 리브 디자인

리브는 벽 두께를 크게 늘리지 않고도 강도와 강성을 높이는 데 필수적입니다.

-

리브 두께: 리브의 두께는 이 사이여야 합니다. 50% 및 60% 그것이 지원하는 공칭 벽 두께의. 리브를 너무 두껍게 만들면 싱크마크 반대편 표면에.

-

리브 높이: 리브 높이는 일반적으로 공칭 벽 두께의 3배를 넘지 않아야 합니다.

3. 쉽게 배출할 수 있는 구배 각도

나일론 부품은 단단하고 따뜻할 때 취출되기 때문에 흠집이나 뒤틀림 없이 금형에서 원활하게 분리되도록 하려면 충분한 드래프트(테이퍼)가 필요합니다.

-

최소 초안: 최소한의 초안을 목표로 하세요. 0.5° ~ 1.0° 면당. 딥 드로우 또는 질감이 있는 표면의 경우 구배 각도를 다음으로 늘립니다. 2° 이상 .

4. 게이트 위치 및 디자인

게이트는 용융된 플라스틱의 진입점이며, 게이트 배치는 특히 나일론과 같이 수축률이 높은 소재의 경우 부품 품질에 큰 영향을 미칩니다.

-

니트 라인 최소화: 용접 또는 용접과 같이 중요하지 않은 영역에서 용융 선단을 함께 밀어내는 게이트를 찾습니다. 니트 라인 두 개의 용융 선단이 만나면 강도가 감소합니다.

-

게이트 크기: 게이트의 크기는 충분히 커야 합니다. 포장 압력 최소화하기 위해 필수적인 공동으로 전달됩니다. 싱크마크 그리고 controlling shrinkage.

-

제어 변형: 수축으로 인해 뒤틀림이 발생할 가능성이 가장 높은 곳에 필요한 보압 압력이 적용되도록 하기 위해 무거운 구조물이나 크고 평평한 부분이 있는 영역 근처의 게이트입니다.

5. 스트레스 집중 방지

-

코너 반경: 날카로운 내부 모서리를 피하십시오. 날카로운 90° 모서리는 부품이 하중을 받을 때 균열이 생기거나 파손될 가능성이 높은 응력 집중 지점을 만듭니다.

-

권장 반경: 모든 내부 모서리의 반경은 최소 인접 벽 두께의 50%(R ≥ 0.5T) .

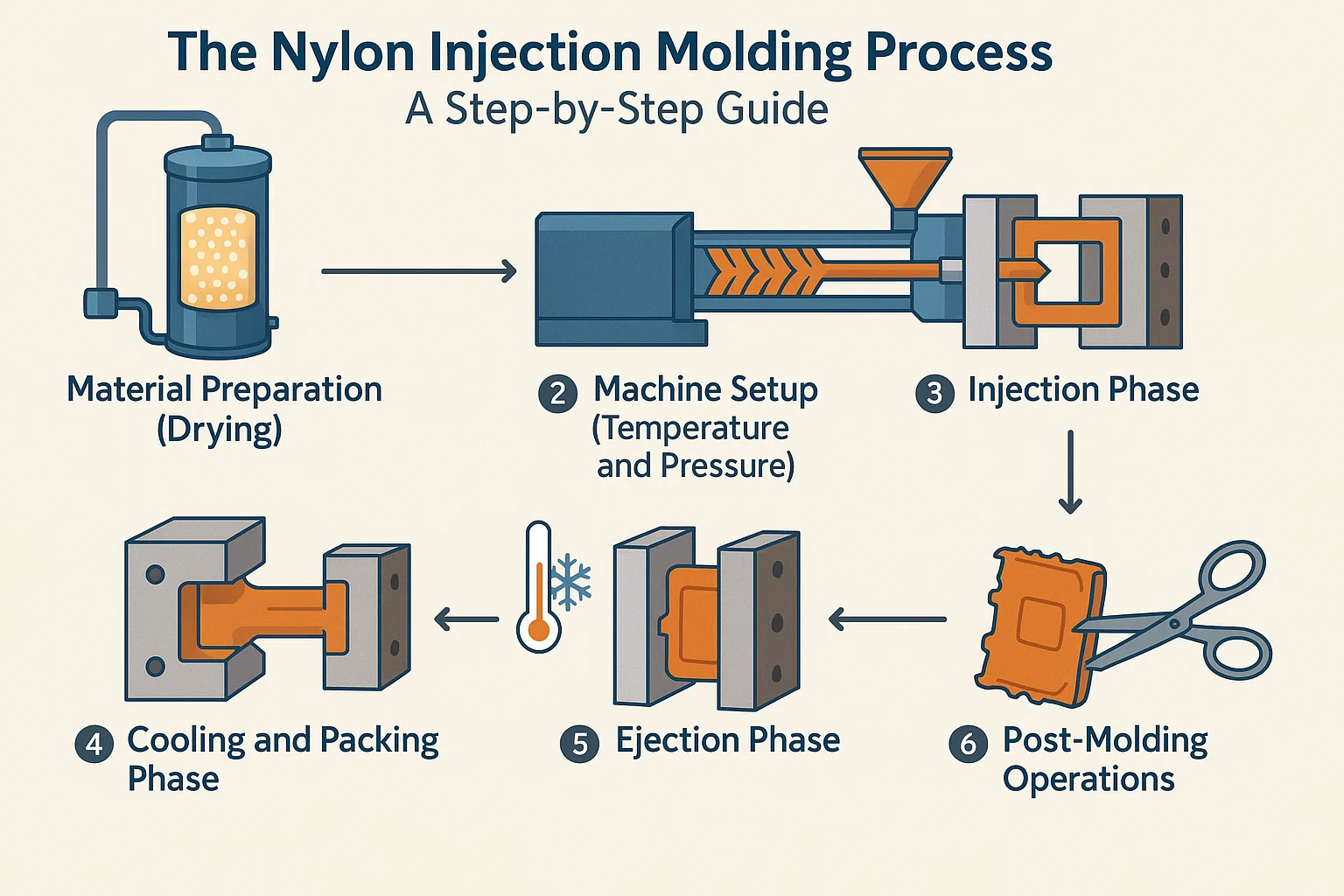

나일론 사출 성형 공정: 단계별 가이드

나일론을 성공적으로 성형하려면 주로 습기에 대한 민감성과 반결정질 특성에 따라 공정 매개변수에 세심한 주의가 필요합니다.

1. 재료준비(건조)

이것은 틀림없이 가장 중요한 단계입니다. 나일론으로 인해 흡습성 , 녹기 전에 공기로부터 흡수된 수분을 제거해야 합니다. 건조하지 않으면 습기로 인해 재료가 분해됩니다. 가수분해 가공 중에 부품이 약하고 부서지기 쉽습니다.

-

요구 사항: 나일론 must be dried in a 건조시키는 건조기 또는 vacuum oven to a residual moisture level of 0.1% 미만 (종종 PA66의 경우 더 낮음).

-

절차: 건조는 일반적으로 다음 온도에서 4~6시간이 소요됩니다. 80°C 및 110°C(176°F 및 230°F) , 특정 나일론 등급 및 필러 함량에 따라 다릅니다.

2. 기계 설정(온도 및 압력)

나일론은 녹는점이 높기 때문에 높은 가공 온도가 필요합니다.

-

용융 온도: 배럴 온도 프로필은 나일론이 완전히 용융되도록 보장하면서도 열 분해를 방지하는 용융 온도를 달성하도록 설정됩니다. 일반적인 용융 온도 범위는 다음과 같습니다. 230°C ~ 300°C(446°F ~ 572°F) .

-

금형 온도: A 높은 금형 온도 나일론에 필수적입니다(종종 80°C 및 120°C / 176°F 및 248°F ). 더 뜨거운 금형은 용융 유동성을 유지하고, 완전한 결정화를 촉진하며, 내부 응력을 줄이고, 뒤틀림 .

-

배압: 품질 저하를 유발할 수 있는 과도한 전단열을 발생시키지 않고 우수한 용융 균질화를 보장하기 위해 일반적으로 낮거나 중간 정도의 배압이 사용됩니다.

3. 주입 단계

용융된 나일론이 금형 캐비티에 주입됩니다.

-

주입 속도: A 빠른 사출 속도 나일론 용융물이 여전히 뜨겁고 유동적인 상태에서 금형 캐비티를 빠르게 채우는 것이 선호되는 경우가 많습니다. 이는 예방에 매우 중요합니다. 짧은 샷 그리고 minimizing the formation of prominent 니트 라인s (용접선).

-

주입 압력: 일반적으로 나일론의 점도를 극복하고 조밀한 패킹을 보장하려면 높은 사출 압력이 필요합니다.

4. 냉각 및 포장 단계

나일론은 냉각되면 크게 수축됩니다.

-

패킹(보유) 압력: 주입 직후 압력이 유지됩니다. 포장 단계 ) 부피 수축을 보상하기 위해 더 많은 재료를 캐비티에 밀어 넣습니다. 이 압력은 예방에 매우 중요합니다. 싱크마크 두꺼운 부분에서 치수 정확도를 보장합니다.

-

냉각 시간: 냉각은 결정 구조가 완전히 발달할 수 있도록 충분해야 하며 부품이 변형 없이 취출될 수 있을 만큼 충분히 견고해야 합니다.

5. 배출 단계

냉각되면 금형이 열리고 이젝터 시스템이 부품을 제거합니다.

-

취급: 금형이 아직 뜨거운 상태에서 부품이 배출됩니다. 적절한 구배 각도 그리고 well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. 성형 후 작업

-

트리밍/디플래싱: 게이트 잔여물, 러너 및 플래시를 제거합니다.

-

조건화(선택 사항이지만 공통): 부품이 건조하고 치수가 안정적이기 때문에 성형된 그대로의 하지만 부서지기 쉬우므로 종종 조절된 따뜻한 물에 담그거나 습도가 조절되는 환경에 노출시키면 됩니다. 이를 통해 부품이 습기를 흡수하여 의도된 인성, 유연성 및 충격 저항성을 복원할 수 있습니다.

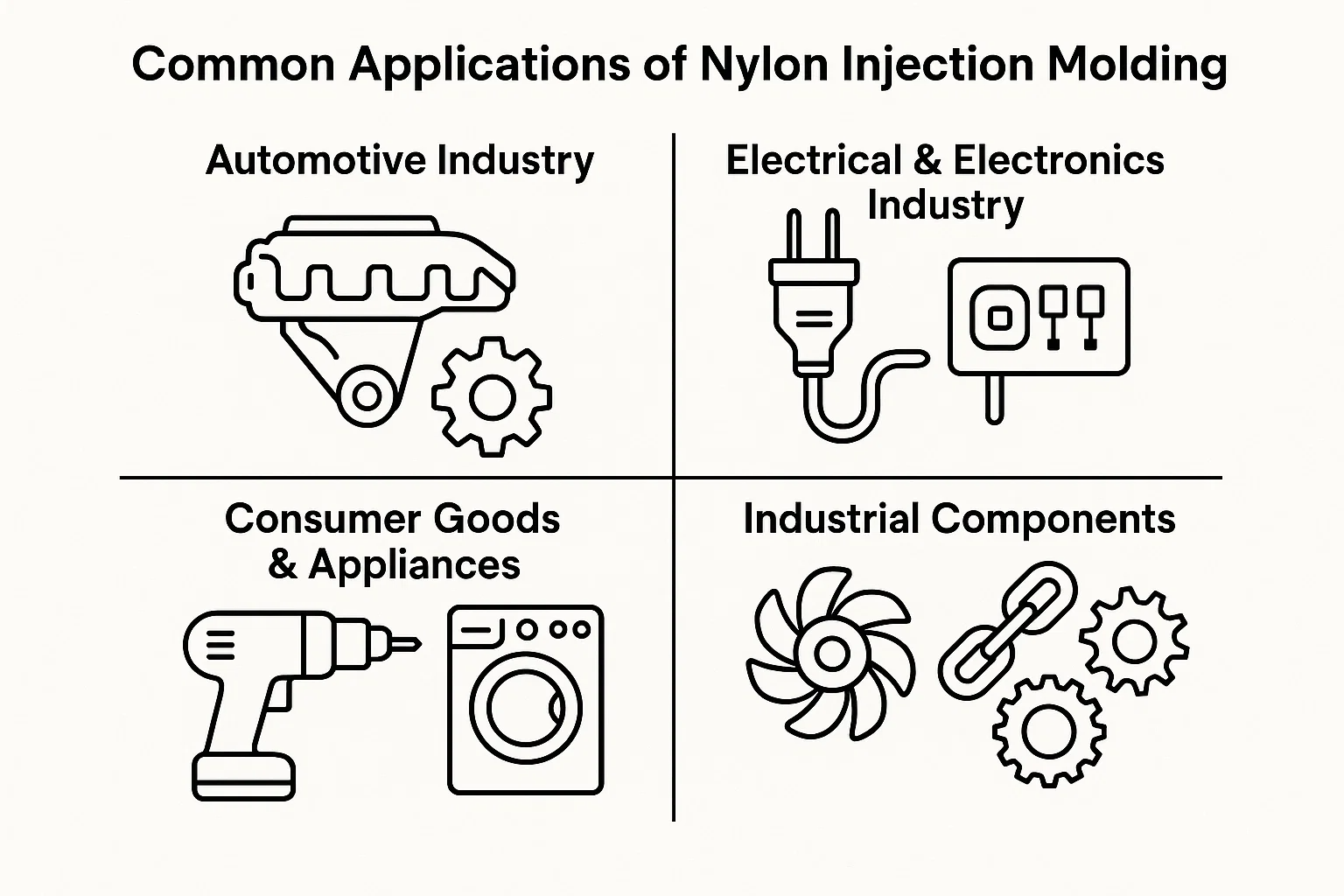

나일론 사출 성형의 일반적인 응용

나일론은 고강도, 내열성 및 우수한 마모 특성이 독특하게 결합되어 있어 다양한 산업 분야의 까다로운 응용 분야에서 금속을 대체하는 데 선호되는 선택입니다.

1. 자동차 산업

자동차 부문은 사출 성형 나일론, 특히 고열 환경에서의 성능이 필수적인 강화 등급(유리 충전 PA6 및 PA66)의 가장 큰 소비자 중 하나입니다.

-

내부 구성 요소: 엔진 커버, 흡기 매니폴드, 냉각 시스템 구성품(라디에이터 엔드 탱크) 및 오일 필터 하우징.

-

기계 부품: 낮은 마찰과 높은 내구성이 요구되는 기어, 베어링, 스러스트 와셔, 부싱 등입니다.

-

안전과 구조: 에어백 컨테이너 및 다양한 구조용 브래킷 및 클립.

2. 전기전자산업

높은 유전 강도와 내열성으로 인해 나일론은 전력을 관리하거나 내화 특성이 필요한 부품에 이상적입니다.

-

커넥터 및 하우징: 전기 플러그, 터미널 블록, 전동 공구 하우징 및 회로 차단기 부품.

-

절연체: 스페이서, 스탠드오프 및 다양한 절연 장벽.

3. 소비재 및 가전제품

나일론은 일상용품에 내구성, 매끈한 미적 특성, 내마모성이 요구되는 곳에 사용됩니다.

-

전동 공구: 드릴, 샌더, 톱용 하우징 및 내부 이동 부품입니다.

-

가전제품: 세탁기, 진공청소기, 주방가전 등의 기어, 캠, 구조부품입니다.

-

스포츠 장비: 스키 바인딩, 사이클링 부품, 내구성이 뛰어난 버클.

4. 산업용 부품

나일론의 탁월한 내화학성 및 내마모성은 유체 취급 및 중장비에 매우 중요합니다.

-

유체 시스템: 오일 및 화학물질에 대한 내성으로 인해 펌프 부품, 밸브 본체, 임펠러 및 유체 커플링.

-

기계장치: 롤러, 체인 가이드, 스프로킷 및 마모 플레이트.

5. 의료기기

특히 특수화된 생체 적합 등급인 나일론 6과 나일론 66은 멸균 및 정밀한 기계적 기능이 필요한 부품에 사용됩니다.

-

수술 기구: 핸들, 클램프 및 이식 불가능한 구성 요소.

-

진단 장비: 하우징 및 기계 부품.

일반적인 나일론 사출 성형 문제 해결

최적의 설계와 기계 설정이 있어도 문제가 발생할 수 있습니다. 나일론 부품의 효과적인 문제 해결을 위해서는 재료의 높은 수축률, 결정화도 및 습기 민감도가 어떻게 결함으로 나타나는지 이해해야 합니다.

1. 뒤틀림(변형)

뒤틀림 냉각 후 부품이 뒤틀리거나 뒤틀리는 현상은 나일론과 같은 반결정질 소재에서 가장 흔히 발생하는 문제입니다.

-

원인:

-

고르지 못한 냉각: 주요 원인; 벽 두께가 불균일하거나 특정 금형 영역의 냉각이 불충분하기 때문에 발생하는 경우가 많습니다.

-

이방성 수축: 특히 유리 충전 재료의 경우 높은 방향성 수축이 발생합니다.

-

낮은 금형 온도: 너무 차가운 금형은 균일한 결정화를 방해합니다.

-

-

솔루션:

-

금형 온도 높이기: 더 뜨거운 금형(100°C에 가까움)은 더 느리고 균일한 냉각 및 결정 성장을 보장합니다.

-

게이트 위치 최적화: 용융물 흐름의 균형을 맞추고 수축 방향을 제어할 수 있도록 게이트를 배치합니다.

-

디자인 검토: 보장 벽 두께 최대한 균일합니다.

2. 싱크마크(함몰)

싱크마크 부품 표면의 국부적인 함몰로, 일반적으로 두꺼운 부분, 리브 또는 보스 반대쪽에 발생합니다.

-

원인:

-

불충분한 포장 압력: 내부 수축을 보상하기 위해 보압 단계에서 재료가 충분히 들어가지 않습니다.

-

벽 두께가 너무 높음: 두꺼운 부분의 코어는 냉각하는 데 너무 오랜 시간이 걸리고 내부적으로 수축됩니다.

-

-

솔루션:

-

포장 압력 및 시간 증가: 수축하는 코어에 재료를 공급하려면 높은 유지 압력을 더 오랫동안 유지하십시오.

-

게이트 크기 늘리기: 게이트가 클수록 보압 압력이 효과적으로 전달될 수 있습니다.

-

재설계: 문제가 있는 부분의 두께를 줄이거나 코어를 제거하세요.

-

3. 니트 라인(웰드 라인)

니트 라인 (또는 웰드라인)은 두 개의 용융 선단이 수렴하는 위치, 주로 구멍이나 인서트 주변에 나타납니다. 나일론의 경우 이러한 라인은 약점입니다.

-

원인:

-

낮은 용융 온도/느린 속도: 용융 선단이 만나기 전에 나일론이 너무 많이 냉각되어 적절한 융합을 방해합니다.

-

-

솔루션:

-

용융 온도 증가: 보장 the nylon is hot enough for better molecular mixing upon meeting.

-

사출 속도 증가: 용융 전면을 뜨겁게 유지하려면 캐비티를 더 빨리 채우십시오.

-

재설계: 조정하다 게이트 위치 구조적으로 덜 중요하거나 숨겨진 영역으로 니트 라인을 이동합니다.

-

4. 미성형(미완성 채우기)

A 미성년자 금형 캐비티를 완전히 채우지 못해 빈 공간이 남는 경우입니다.

-

원인:

-

낮은 용융 온도: 나일론은 점성이 너무 커서 완전히 흐를 수 없습니다.

-

불충분한 사출 압력/속도: 재료를 캐비티 끝까지 밀어넣을 만큼 힘이나 속도가 충분하지 않습니다.

-

-

솔루션:

-

용융 온도와 사출 속도를 높입니다.

-

금형 환기: 보장 air can escape the cavity, especially in deep pockets.

-

5. 분사(벌레 같은 흔적)

분사 이는 용융된 나일론이 작은 게이트를 통해 캐비티 속으로 빠르게 분사될 때 발생하며, 이는 부드럽게 퍼지지 않고 흐름처럼 말리게 됩니다.

-

원인:

-

과도한 주입 속도 작은 문을 통해.

-

열악한 게이트 디자인: 게이트는 넓고 개방된 공간을 직접 조준합니다.

-

-

솔루션:

-

사출 속도 감소 충전 시작 시(속도 프로파일링).

-

게이트 크기를 늘리십시오.

-

재설계 게이트 위치: 제트를 몰드 핀, 코어 또는 벽에 겨냥하여 흐름이 즉시 소멸되도록 합니다.

-

6. 열화(취성/황변)

저하 중합체의 화학적 분해로 인해 특성이 손실되는 것입니다.

-

원인:

-

수분(가수분해): 가장 흔한 원인; 재료 건조가 충분하지 않습니다.

-

과도한 용융 온도: 특정 나일론 등급에 비해 온도가 너무 높습니다.

-

긴 체류 시간: 나일론이 뜨거운 배럴에 너무 오랫동안 놓여 있습니다(예: 대형 기계의 작은 샷).

-

-

솔루션:

-

보장 Proper Drying: 수분 함량과 건조기 기능을 다시 확인하세요.

-

용융 온도 또는 사이클 시간을 줄입니다.

-

올바른 기계를 사용하십시오: 샷 크기가 배럴 용량의 40%-80%인 성형기를 선택하십시오.

-

-

-

나일론 사출 성형 모범 사례

나일론을 성공적으로 성형하려면 주로 습기와 높은 수축과 같은 근본적인 문제를 완화하는 엄격한 프로토콜을 준수해야 합니다. 이러한 모범 사례를 구현하면 품질, 내구성 및 최적의 주기 시간이 보장됩니다.

1. 적절한 자재 취급 및 보관

-

필수 건조: 나일론 소재에는 건조가 필요하다고 항상 가정하십시오. 사용 건조시키는 건조기 제조업체가 지정한 한도 이하로 수분 함량을 줄입니다(일반적으로 <= 0.1\% ) 사용 직전.

-

폐쇄 루프 공급: 이상적으로는 폐쇄 루프 시스템 운반 중 주변 수분의 재흡수를 방지하기 위해 건조기에서 기계 호퍼로 재료를 직접 공급합니다.

-

저장: 밀봉되지 않은 나일론 백이나 용기를 다음 장소에 보관하십시오. 건조하고 기후가 통제되는 환경 또는 re-seal them immediately after opening.

2. 공정 매개변수 최적화

-

높은 금형 온도: 높은 금형 온도 활용(종종 80°C 에 120°C ) 완전하고 균일한 홍보 결정화 . 이는 내부 응력을 줄이고 변형을 최소화하며 최종 부품의 기계적 특성을 향상시킵니다.

-

빠른 주입/속도 제어: 상대적으로 사용 빠른 사출 속도 에 ensure the melt front stays hot and fuses well (reducing knit line weakness). However, use velocity profiling to start slower and avoid 분사 게이트에서.

-

적절한 포장 압력: 충분한 고용 유지/보압 압력 그리고 time to compensate for nylon's high volumetric shrinkage and minimize 싱크마크 .

3. 금형 유지관리 및 게이트 관리

-

게이트 흔적 통제: 부품을 손상시킬 수 있는 2차 트리밍 작업을 최소화하려면 게이트를 깔끔하게 분리하세요.

-

정기 청소: 금형 통풍구와 파팅라인을 정기적으로 청소하십시오. 적절한 환기 나일론의 빠른 충진에 매우 중요하며 공기가 빠져나가도록 하고 압축 가스로 인한 연소(디젤링)를 방지합니다.

4. 품질 관리 및 성형 후

-

수분 테스트: 일상적인 재료 수분 테스트(예: Karl Fischer 적정 또는 수분 분석기)를 실시하여 건조 효과를 확인합니다.

-

즉각적인 컨디셔닝: 계획 성형 후 컨디셔닝 (예: 온수 욕조 또는 습도 챔버) 건조된 성형 부품은 더 부서지기 쉽기 때문에 최대 인성과 충격 저항이 필요한 부품의 경우.

-

치수 확인: 부품의 치수 품질 검사 수행 이후 치수가 성형된 상태에서 크게 변경되므로 조건이 조정되고 안정화되었습니다.

그래서

나일론 사출 성형은 다음을 제공하는 강력하고 필수적인 제조 공정입니다. 고성능, 내구성 및 비용 효율성 세계에서 가장 까다로운 산업 전반의 구성 요소. 폴리아미드는 고강도, 우수한 내마모성 및 열 안정성이라는 고유한 특성으로 인해 기어, 하우징 및 커넥터의 금속과 같은 기존 재료를 대체하는 데 없어서는 안 될 요소입니다.