사출 성형에 얼룩덜룩 한 효과가있는 제품 생산을 달성하려면 재료 선택, 프로세스 매개 변수 최적화, 곰팡이 설계 및 사후 처리 기술을 포괄적으로 적용해야합니다.

一 : 재료 및 첨가제 선택

1. 특별한 얼룩덜룩 한 안료와 마스터 배치

Mas 예를 들어, 금속 얼룩덜룩 한 분말 코팅은 수지, 반점 제제 및 알루미늄 분말로 구성됩니다. 얼룩의 크기와 밀도는 스펙 클링 제의 양을 조정하여 제어 할 수 있습니다. Carbon Black Masterbatch는 어두운베이스를 제공하고 밝은 색의 수지와 혼합하여 대조되는 얼룩을 형성 할 수 있습니다.

천연 변형 재료 : 커피 수정 재료와 같은 커피 입자를 폴리머에 첨가 한 후, 짙은 갈색 얼룩을 자연적으로 형성하는 한편, 환경 친화적 인 포장 제품에 적합한 약간의 커피 아로마를 방출 할 수 있습니다.

분산 제어 : 안료 분산의 균일 성을 의도적으로 감소시키고, 낮은 전단 혼합을 통해 무작위 얼룩을 형성하거나 분산이 좋지 않은 마스터 배치를 사용합니다.

2. 다중 성분 재질 블렌딩

2 색/다색 주입 성형 : 다색 주입 기술 (다색 층 각막 색소 침착과 유사)을 통해, 다른 색상의 용융물이 단계에서 금형 공동에 주입되어 얼룩덜룩 한 효과를 형성합니다. 다중 성분 사출 성형기가 필요하고 주입 서열이 최적화됩니다.

호환되지 않는 수지 혼합 : 예를 들어, PC/ABS는 소량의 양립 할 수없는 폴리머 (예 : PE)와 혼합되며, 마이크 영동-분리 된 스팟 구조는 용융 흐름 차이를 통해 형성된다.

다른 색상의 수지 입자 혼합

하이라이트 : 단순하고 쉽고 저렴한 비용, 소형 배치 또는 실험 생산에 적합합니다.

최적화 할 지점 :

재료 호환성 : 혼합 수지 입자가 동일한 기판 (예 : PP 또는 ABS)인지 확인해야합니다. 그렇지 않으면 용융 온도/점도의 차이로 인해 계층화 또는 강도 문제를 일으킬 수 있습니다.

프로세스 조정 : 저온 가보 발성 저속 주입 (예 : 용융 온도를 10-20 ° x 및 주입 속도를 20-30mm/s로 줄이는 등의 전단력을 줄여 색소의 과도한 분산을 피하기 위해 균일 한 혼합 대신 스팟을 형성해야합니다.

입자 크기 : 용융 속도의 차이를 사용하여 자연 응집을 형성하기 위해 입자 크기 (예 : 1 mm 및 3 mm의 혼합물)에 큰 차이가있는 입자를 사용하는 것이 좋습니다.

마스터 배치 또는 컬러 마스터 배치를 사용하십시오

하이라이트 : 대규모 생산에 적합한 강력한 제어 성.

최적화 할 지점 :

분산 제어 : 스팟 효과가 필요한 경우, 분산의 균일 성을 의도적으로 줄여야합니다 (예 : 낮은 전단 나사로 전환, 역 압력 감소 또는 분산 불량한 마스터 배치 사용).

농도 구배 : 국소 농도 차이를 사용하여 지점을 형성하기 위해 "기아 공급"전략을 채택 할 수 있습니다 (예 : 3%에서 1.5%로 추가 된 마스터 배치 양을 3%에서 1.5%로 줄이면).

공동 주입/다중 성분 몰딩

하이라이트 : 복잡한 디자인에 적합한 높은 패턴 제어 성.

최적화 할 지점 :

주입 타이밍 : 기본 재료를 먼저 주입하고 스팟 재료를 주입하기 전에 0.5-1 초를 지연시키고 용융 전면의 교란을 통해 자연 침투를 형성합니다.

금형 디자인 : 내가 언급 한 다중 게이트의 비대칭 레이아웃을 참조하고 난기류를 사용하여 스팟의 무작위성 (예 : 스타 게이트 팬 게이트의 조합)을 향상시킵니다.

대형 장식 (IMD/IML)

하이라이트 : 로고 또는 로컬 장식에 적합한 높은 표면 정확도.

제한 사항 : 스팟은 표면에만 존재합니다 (약 0.1-0.3 mm). 두께를 침투하는 스팟 효과가 필요한 경우 다른 방법을 결합해야합니다.

二. 프로세스 매개 변수 최적화

1. 주입 속도 및 압력 제어

저속 주입 : 불충분 한 전단력으로 인해 안료 또는 충전제가 용융물에 모이도록 주입 속도를 줄여 국소 반점을 형성합니다. 밝은 색의베이스 어두운 반점의 조합에 적합합니다.

가변 속도 주입 : 안료의 과도한 전단 및 분산을 피하기 위해 초기 저속으로 세그먼트 화 된 주입 곡선을 사용하고 후반 단계에서 고속 충진을 피하기 위해 수축을 줄입니다.

2. 온도 및 가소 화 매개 변수

용융 온도 : 용융 온도 (예 : PC/ABS와 같은 280 ℃에서 260 ℃)를 적절하게 줄이고 용융 점도를 증가 시키며 안료 확산을 감소시킨다.

나사 등 압력 : 배압을 증가 시키면 (예 : 5 MPa에서 8 MPa)가 가소화 된 균일 성을 향상시킬 수 있지만, 스팟 효과가 필요한 경우 요백 압력을 감소시켜 안료 응집을 유지할 수 있습니다.

3. 곰팡이 온도 제어

곰팡이 온도 구배 설계 : 온도 차이는 로컬 가열 (게이트 근처)과 냉각 (게이트 영역에서 멀리)에 의해 형성되어 다른 용융 응고 속도와 광택 패턴을 생성합니다.

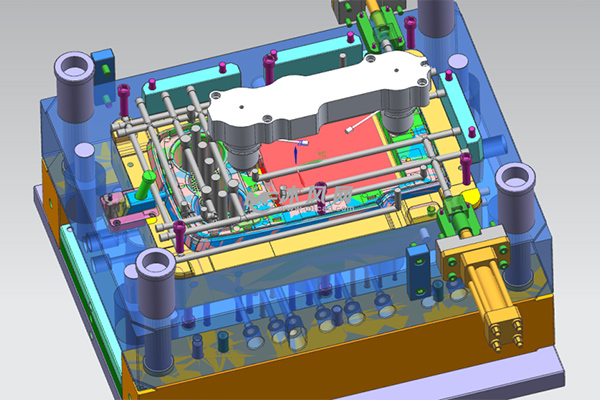

三. 곰팡이 설계 최적화

1. 게이트와 러너 디자인

게이트 직경 확대 : 고속 주입 중 전단 열을 줄이고 안료의 과도한 분산을 피하십시오. 예를 들어 게이트 직경을 1.5mm에서 2.5mm로 증가시킵니다.

러너 전환의 반올림 : 게이트에서 금형 공동으로의 전이 영역이 둥글게되어 용융 유량을 늦추고 안료 응집을 촉진합니다.

다중 게이트 레이아웃 : 비대칭 게이트 설계는 용융물을 안내하여 난기류를 형성하고 다른 색상 또는 필러의 고르지 않은 혼합을 향상시킵니다.

2. 공동 표면 처리

텍스처 에칭 : 금형 표면의 마이크로 그루브 또는 거친 영역 (RA 1.6-3.2 μm)이 금형 벽에 닿을 때 용융물의 국소 유지를 유발하여 매트 또는 스팟 효과를 생성합니다.

국부 코팅 : 크롬 또는 질화 티타늄은 특정 영역에 도금되어 용융물의 냉각 속도를 변경하고 대조되는 광택으로 형성 패턴을 변화시킵니다.

四. 후 처리 프로세스

1. 표면 분무 및 코팅

스팟 페인트 스프레이 : 제품 표면에 금속 입자 또는 진주 색 안료를 함유 한 코팅을 스프레이하여 마스킹 또는 로컬 부착 (참조 금속 스팟 페인트)에 의해 인공 지점을 형성합니다.

전기 화학 에칭 : 마스킹 기술을 사용하여 제품 표면을 국소 적으로 에칭하여 무광택 또는 오목한 반점을 생성합니다 (유사

이미지 처리 로직).

2. 핫 엠보싱 및 레이저 조각

뜨거운 양각 텍스처 : 제품 표면에 스팟 패턴이있는 금형을 눌러 로컬 가열 (참조 금형 공동 설계)에 의해 오목하고 볼록한 텍스처를 형성합니다.

레이저 마킹 : 고정식 패턴 (펨토초 레이저 기술)에 적합한 레이저를 표면의 미크론 수준 지점에 사용하십시오.

五. 품질 및 효과 제어

1. 시뮬레이션 분석

Mold Flow Analysis 소프트웨어 (예 : Moldex3D) : Von Mises 응력 분포를 예측하고 게이트 위치 및 사출 매개 변수를 최적화하며 스팟 분포의 균일 성 및 미학을 보장합니다.

분산 테스트 : 현미경을 통해 안료의 분산 상태를 관찰하고 혼합 공정을 조정하십시오.

2. 실험 검증

DOE (실험 설계) : Taguchi 방법 또는 전체 요인 설계를 사용하여 스팟 효과에 영향을 미치는 주요 매개 변수 (예 : 주입 속도, 용융 온도, 안료 농도)를 선별합니다.

빠른 곰팡이 시험 : 소형 배치 금형 시험을 통해 현장 효과를 확인하여 대량 생산 중에 과도한 조정 비용을 피하십시오.

六. 일반적인 문제와 솔루션

고르지 않은 스팟 분포

이유 : 안료 분산이 열악하거나 주입 매개 변동.

대책 : 나사의 믹싱 용량을 향상 시키거나 높은 전단 나사 (이중 스레드 골판지 나사 기술)를 사용하십시오.

반점 크기가 너무 큽니다

이유 : 안료 농도가 너무 높거나 용융 온도가 너무 낮습니다.

대응 운동 : 첨가 된 안료량 (예 : 5%에서 2%)을 줄이고 용융 온도를 10-20 ° 씩 증가시킵니다.

표면 광택은 일관성이 없습니다

이유 : 불합리한 곰팡이 온도 구배.

대책 : 곰팡이 온도 제어 최적화 각 영역 간의 온도 차이가 ≤5 ° .