CNC 가공 소개

현대 제조의 복잡한 세계에서 정도 그리고 능률 가장 중요합니다. 가장 작은 의료 임플란트에서 가장 큰 항공 우주 구성 요소에 이르기까지 원료를 매우 정확한 부품으로 형성하는 능력이 중요합니다. 수십 년 동안 숙련 된 기계공들은 엄청난 시간, 전문 지식을 요구하고 종종 불일치로 이어진 과정 인 수작업으로 세 심하게 만들어졌습니다. 이것은 모두 출현으로 바뀌 었습니다 컴퓨터 수치 제어 (CNC) 제조 환경에 혁명을 일으킨 혁신적인 기술인 가공.

CNC 가공은 사전 프로그래밍 된 컴퓨터 소프트웨어를 사용하여 공작 기계 제어를 자동화합니다. 수동 레버 및 바퀴 대신 디지털 지침은 기계의 움직임을 안내하여 비교할 수없는 정확도, 반복성 및 속도를 보장합니다. 이러한 변화는 전통적인 수동 가공으로부터 상당한 진화로 표시되어 전례없는 품질로 복잡한 부품의 대량 생산 길을 열었습니다. 오늘날 CNC 가공은 자동차 및 항공 우주에서 소비자 전자 및 의료 기기에 이르기까지 수많은 산업의 중추로, 불가능한 복잡한 디자인을 만들 수 있습니다.

빠른 개요 :

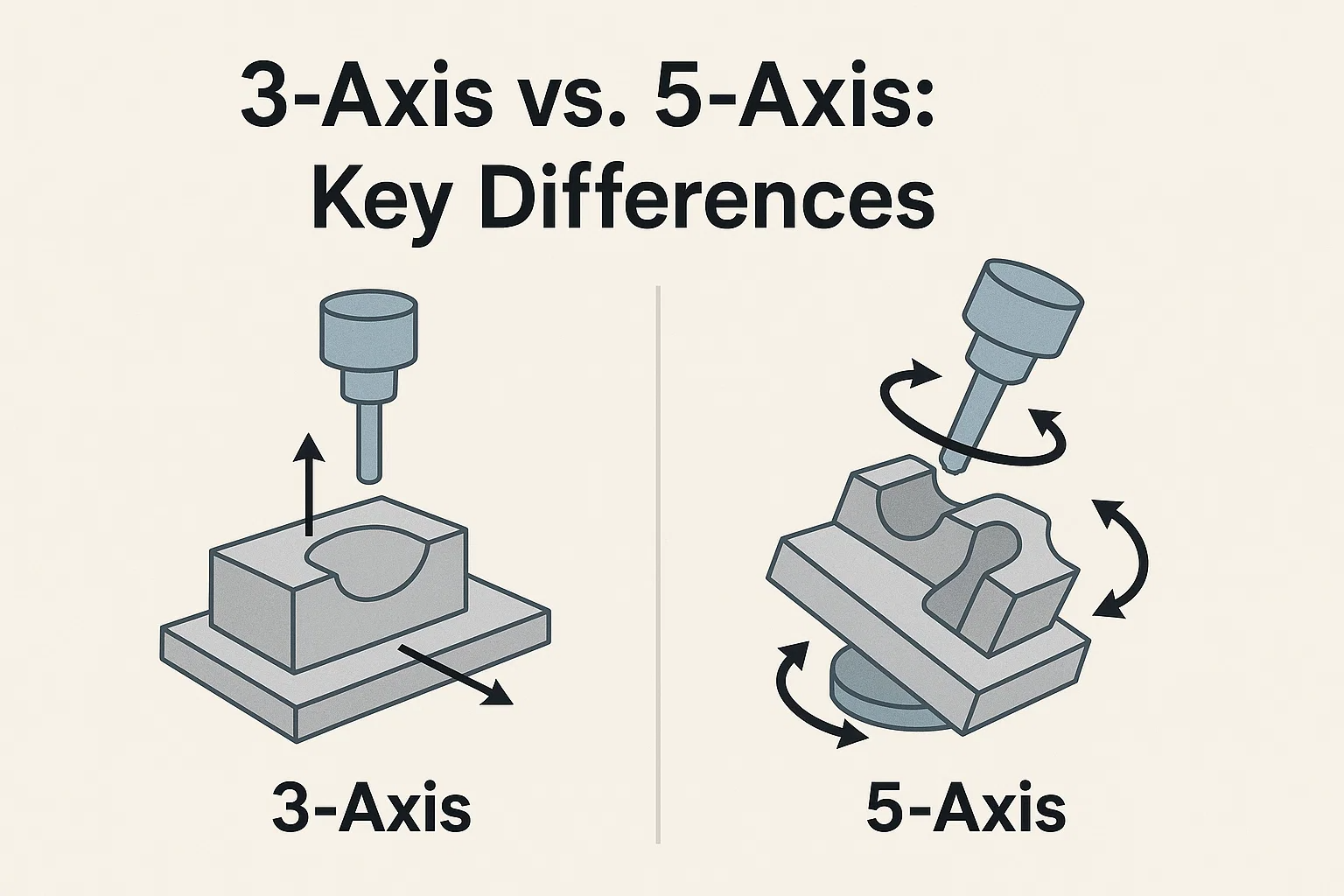

3 축 CNC 기계는 세 가지 선형 경로 (X, Y, Z)를 따라 절단 도구를 이동하여 단순하고 평평한 부품 및 기본 기능에 이상적입니다.

비용 효율적이고 대량의 덜 복잡한 구성 요소의 경우 비용 효율적이고 효율적입니다.

종종 다중 가공을 위해 여러 설정이 필요합니다.

5 축 CNC 기계는 두 개의 회전 축을 추가하여 공구가 거의 모든 각도에서 공작물에 접근 할 수 있도록합니다.

매우 복잡하거나 윤곽이 있거나 복잡한 부분.

항공 우주 및 의료와 같은 첨단 산업에 대한 대규모 투자.

3 축 CNC 가공 이해

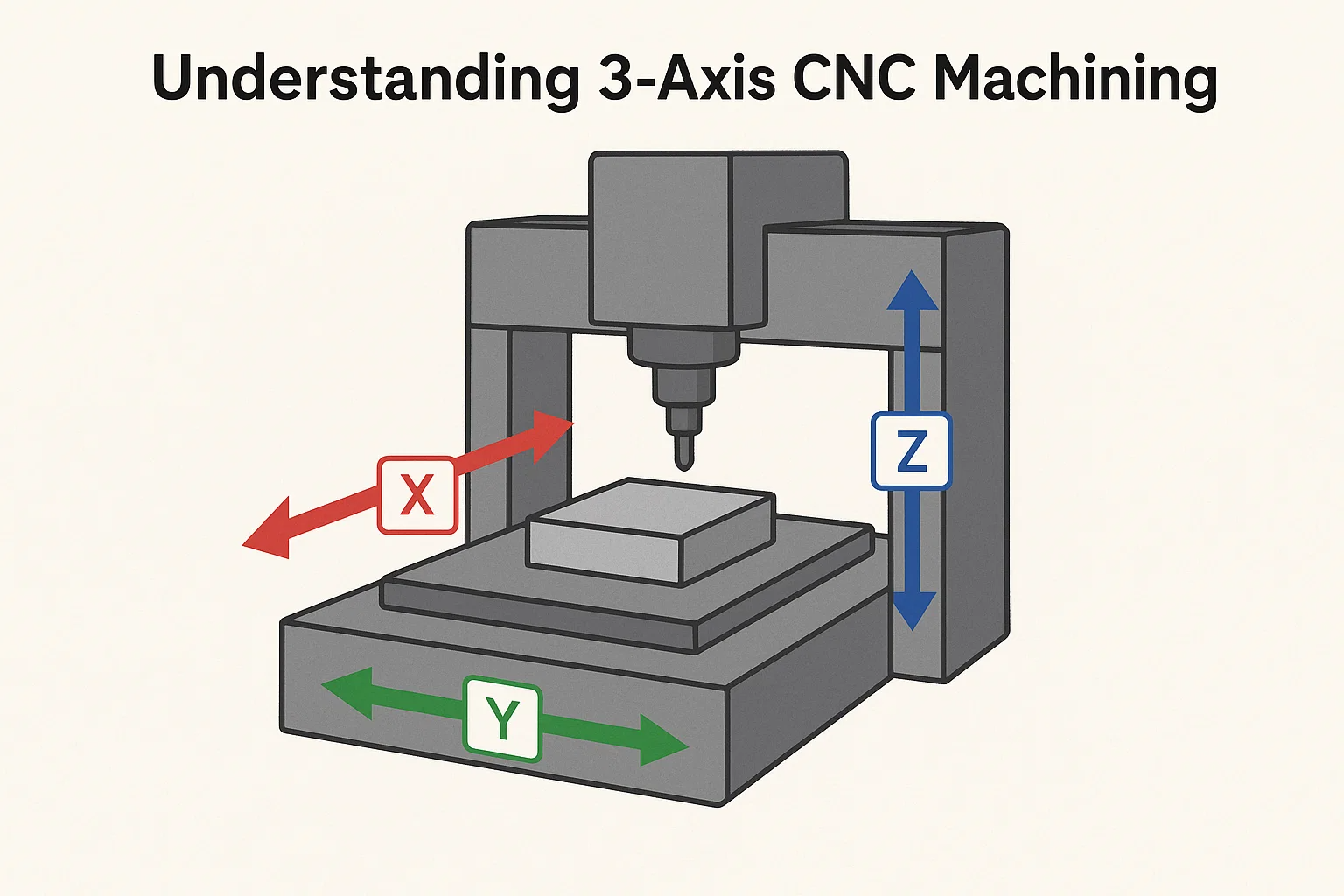

다축 가공의 핵심에는 다른 축을 따라 운동의 기본 개념이 있습니다. 가장 일반적이고 기초적인 유형은입니다 3 축 CNC 가공 세 가지 1 차 선형 축을 따라 작동하는 다음과 같습니다. x, y 및 z .

-

그만큼 x 축 일반적으로 기계의 작업대를 가로 질러 왼쪽에서 오른쪽으로 이동을 제어합니다.

-

그만큼 y 축 앞뒤로 움직임을 지시합니다.

-

그만큼 z 축 절단 도구의 수직, 상하 운동을 관리합니다.

펜이있는 평평한 종이에 그리는 것처럼 생각하십시오. 펜을 왼쪽/오른쪽 (x), 종이 (y) 위/아래로 옮기고 들어 올려 용지 (z)에 눌러 눌 수 있습니다.

3 축 가공의 작동 방식

3 축 CNC 기계에서, 절단 도구는이 세 축을 따라 움직여 고정식 공작물에서 재료를 제거합니다. 이 설정을 통해 한 번에 부품의 단일 평면 또는 측면에서 가공 할 수 있습니다. 이 도구는 세 방향으로 선형으로 움직일 수 있으며 구멍, 슬롯, 포켓 및 평평한 표면과 같은 기능을 만들 수 있습니다. 공작물의 다른 측면을 가공 해야하는 경우 부품을 수동으로 재배치하거나 "재 고정"해야하므로 새로운 방향으로 고정되어 있어야합니다.

3 축 CNC의 일반적인 운영 및 응용

3 축 CNC 기계는 엄청나게 다재다능하며 많은 기계 공장의 작업자입니다. 그들은 다음과 같은 과제에서 탁월합니다.

-

깃 달기: 평평한 표면 생성.

-

갈기: 절단 슬롯, 채널 및 포켓.

-

드릴링 및 태핑 : 구멍과 나사산 구멍을 만듭니다.

-

프로파일 링 : 부품의 외부 모양을 자릅니다.

-

조각: 표면에 텍스트 또는 디자인 추가.

3 축 CNC 가공의 일반적인 응용에는 평평한 구성 요소 제조, 간단한 곰팡이, 일반적인 기계 부품 및 복잡한 언더컷 또는 여러 측면의 복잡한 곡률이 필요하지 않은 프로토 타이핑이 포함됩니다.

3 축 가공의 장점과 한계

장점 :

-

비용 효율성 : 일반적으로 3 축 기계는 다축 상대에 비해 구매, 운영 및 유지 비용이 저렴합니다.

-

더 간단한 프로그래밍 : 3 축 툴 경로를 프로그래밍하는 것이 종종 더 간단하여 학습 및 구현이 쉽습니다.

-

간단한 부품에 대한 빠른 설정 : 하나 또는 두 개의 설정으로 가공 할 수있는 부품의 경우 3 축이 매우 효율적일 수 있습니다.

-

높은 처리량 : 더 간단한 구성 요소의 대량 생산에 이상적입니다.

제한 사항 :

-

제한된 복잡성 : 재 결합없이 여러 측면에서 언더컷이나 기능을 갖춘 복잡한 형상을 쉽게 만들 수 없습니다.

-

필요한 여러 설정 : 한쪽 이상의 가공이 필요한 부품의 경우 공작물을 여러 번 수동으로 회전하고 재고를 다시 클램핑해야합니다. 이것은 설정 시간에 추가되며 부정확성을 소개 할 수 있습니다.

-

표면 마감 : 선형 컷의 "계단-스텝핑"효과로 인해 윤곽선 표면에서 최적의 표면 마감 처리가 덜 생성 될 수 있습니다.

-

도구 수명 감소 : 도구는 제한된 수의 각도에서 복잡한 윤곽에 접근 할 때 더 많은 마모를 경험할 수 있습니다.

5 축 CNC 가공으로 다이빙

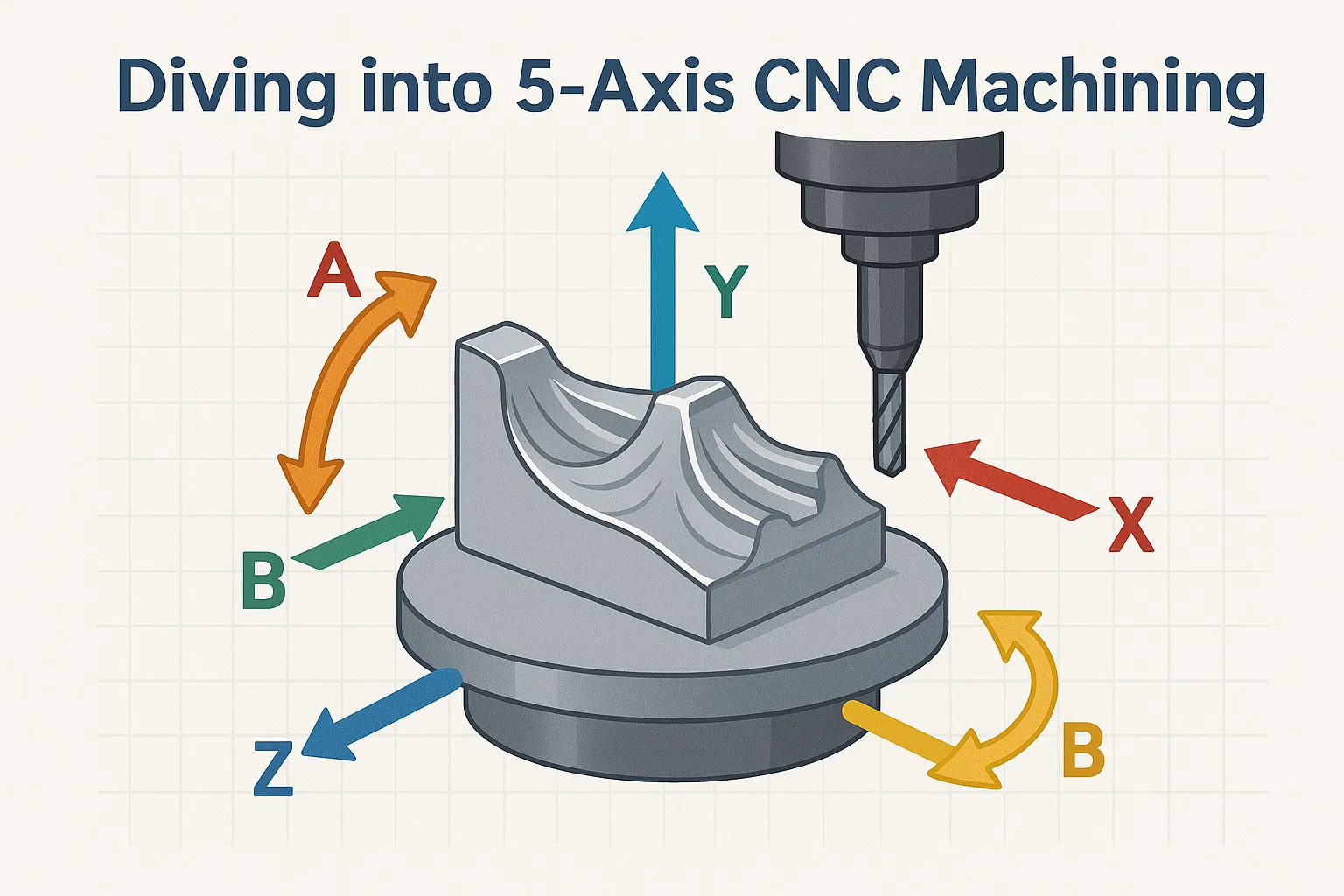

3 축제 가공은 단일 평면에서 작동 할 때 탁월하지만, 현대 제품 설계의 요구는 종종 훨씬 더 복잡해집니다. 이것은 어디에 있습니다 5 축 CNC 가공 단계적으로, 기존 3 개의 선형 축 (x, y, z)에 두 개의 추가 회전 축을 추가합니다. 이러한 추가 축을 사용하면 절단 도구가 거의 모든 방향에서 공작물에 접근 할 수있어 단일 설정에서 매우 복잡하고 복잡한 형상을 생성 할 수 있습니다.

다섯 축의 설명

5 축 기계에는 여전히 친숙한 선형이 있습니다. x, y 및 z 축. 추가 두 축은 회전이며 일반적으로 A와 B, 또는 A 및 C. .

-

x, y, z : 3 축 가공에서와 같이 선형 이동.

-

A 축 : x 축 주위로 회전합니다.

-

B 축 : y 축 주위로 회전합니다.

-

C 축 : z 축 주위로 회전합니다.

다른 5 축 기계 구성은 이러한 회전 축을 다양한 방식으로 결합합니다 (예 : A 및 B, A 및 C, B 및 C). 주요 테이크 아웃은 이러한 회전으로 도구 또는 공작물 (또는 둘 다)이 기울어지고 회전 할 수있게하여 수동 개입없이 절단 도구에 다른 표면을 나타냅니다.

5 축 기계의 유형 : 동시 및 3 2

기능과 응용 프로그램이 다르므로 두 가지 주요 유형의 5 축 가공을 구별하는 것이 중요합니다.

-

동시 5 축 가공 (전체 5 축) : 이 모드에서는 절단 과정에서 다섯 축 모두 동시에 그리고 지속적으로 움직입니다. 이는 도구가 복잡한 윤곽선 표면과 지속적으로 접촉하여 곡선과 모양 주위에 매끄럽게 흐를 수 있음을 의미합니다. 이 기능은 매우 복잡하고 유기적 인 형태를 생성하고 복잡한 부품에서 우수한 표면 마감을 달성하는 데 필수적입니다.

-

3 2 축 가공 (위치 5 축) : "위치 5 축"이라고도하는이 방법은 두 개의 회전 축을 사용하여 공작물 또는 공구를 고정 위치로 배향 한 다음 가공은 3 개의 선형 (x, y, z) 축을 사용하여 발생합니다. 섹션이 가공되면 회전 축은 다음 섹션의 부품을 다시 정리합니다. 동시 5 축만큼 유동적이지는 않지만 3 2 가공은 여전히 3 축에 비해 설정을 크게 줄여서 여러 개의 뚜렷한면에 기능이있는 부품에 대해 매우 효율적입니다.

5 축 가공의 작동 및 기능

5 축 가공의 핵심 기능은 가공 공정 동안 절단 도구 및/또는 공작물을 회전시키는 능력에 있습니다. 이 연속 또는 인덱스 이동이 다음을 허용합니다.

-

과부 결정 : "숨겨진"또는 3 축 기계가 재 결합없이 액세스 할 수없는 방식으로 "숨겨진"기능에 도달합니다.

-

최적화 된 공구 각도 : 기계는 도구를 기울여 부품 표면에 비해 최적의 절단 각도를 유지하여 표면 마감, 도구 수명이 길고 재료 제거가 더 빠릅니다.

-

단일 설정 가공 : 많은 복잡한 부분이 한 번에 완전히 가공되어 설정 시간을 극적으로 줄이고 여러 설정에서 누적 오류를 제거하고 전체 부분 정확도를 향상시킬 수 있습니다.

5 축 CNC 가공 사용의 장점

5 축 가공으로 이동하는 이점은 특히 고 부가가치 및 복잡한 구성 요소의 경우 중요합니다.

-

부품 복잡성 증가 : 3 축 기계에서 비현실적이거나 불가능한 매우 복잡한 형상, 유기형 및 복잡한 곡선을 가공하는 능력.

-

설정 및 리드 시간 감소 : 단일 설정으로 여러 측면을 가공함으로써 설정 시간은 크게 절단되어 생산주기가 빨라지고 전체 효율이 향상됩니다.

-

향상된 정확도와 정밀도 : 다중 설정을 제거하면 인간 오류의 위험이 최소화되고 부정확 한 부정확성을 재배치하여 차원 정확도가 높아지고 공차가 더 강해집니다.

-

우수한 표면 마감 : 연속적인 공구 참여와 최적화 된 절단 각도는 더 부드러운 표면 마감으로 이어져 종종 2 차 마감 작업을 줄이거 나 제거합니다.

-

도구 수명 및 성능 향상 : 도구를 최적으로 지향하는 기능은 최초의 스트레스가 줄어들어 도구 수명이 길고 더 효율적인 재료 제거 속도를 초래합니다.

-

언더컷 및 깊은 주머니에 대한 액세스 : 3 축 제한으로 접근 할 수없는 가공 영역이 일상적이됩니다.

복잡한 형상 및 고정밀 부품에서 5 축 CNC의 응용

고급 기능을 고려할 때 5 축 CNC 가공은 최고 수준의 정밀도 및 기하학적 복잡성을 요구하는 산업에서 필수 불가결합니다. 응용 프로그램은 광범위한 범위에 걸쳐 있습니다.

-

항공 우주 : 터빈 블레이드 (블리스), 임펠러, 복잡한 윤곽선 및 엔진 부품의 구조 구성 요소 제조.

-

의료 기기 : 복잡한 수술기구, 정형 외과 임플란트 (예 : 무릎 및 고관절) 및 해부학 적 모양의 보철 성분의 생산.

-

곰팡이와 다이 : 플라스틱 분사 성형, 블로우 성형 및 다이 캐스팅을위한 매우 상세하고 복잡한 곰팡이 구멍을 만듭니다.

-

자동차 : 엔진 구성 요소, 임펠러 및 예술적 신체 패널의 프로토 타이핑 및 생산.

-

에너지: 석유 및 가스의 구성 요소 및 복잡한 형상 및 내구성있는 재료가 필요한 재생 에너지 부문.

-

예술과 디자인 : 유기적 인 형태의 복잡한 예술 작품과 프로토 타입을 조각합니다.

5 축 CNC 가공은 제조 능력의 상당한 도약을 나타내며, 산업은 설계의 경계를 넓히고 전례없는 기능과 형태로 구성 요소를 생성 할 수 있습니다.

3 축 대 5 축 : 주요 차이점

3 축과 5 축 CNC 가공을 선택하는 것은 부품 복잡성, 생산 효율, 비용, 궁극적으로 프로젝트의 성공에 영향을 미치는 중요한 결정입니다. 둘 다 강력한 제조 방법이지만 근본적인 차이는 최적의 사용 사례를 지시합니다.

명확한 비교를 제공하려면 주요 차이점을 분류하겠습니다.

| 특징 | 3 축 CNC 가공 | 5 축 CNC 가공 |

| 운동의 축 | x, y, z (3 개의 선형 축) | x, y, z (3 개의 선형 축) 2 개의 회전 축 (a, b 또는 c) |

| 부분 복잡성 | 더 간단한 형상, 평평한 표면, 기본 포켓 및 구멍에 가장 적합합니다. 언더컷 또는 복잡한 윤곽의 경우 제한됩니다. | 매우 복잡하고 윤곽이 잡힌 유기농 모양, 언더컷 및 복잡한 기능에 이상적입니다. |

| 설정 시간 및 효율성 | 종종 다른 측면에 기능이있는 부품에 대한 여러 설정과 재 결합이 필요하므로 전체 리드 타임이 증가합니다. | 단일 설정으로 여러 측면 또는 전체 부품을 가공하여 설정 시간을 크게 줄이고 효율성을 향상시킬 수 있습니다. |

| 표면 마감 및 정밀도 | 평평한 표면에 좋습니다. 윤곽선 표면은 "계단-스텝핑"또는 최적의 최적의 마감을 나타낼 수 있으며, 잠재적으로 후 처리가 필요합니다. | 연속적인 공구 방향과 최적화 된 절단 각으로 인해 복잡한 윤곽에서 우수한 표면 마감을 달성하여 종종 보조 마감 처리를 제거합니다. |

| 툴링 고려 사항 | 일반적으로 더 긴 도구를 사용하여 기능에 도달하여 진동, 편향 및 도구 수명을 줄일 수 있습니다. 제한된 범위의 공구 액세스. | 멀티 앵글 액세스로 인해 더 짧고 단단한 도구가 가능합니다. 최적의 도구 참여는 도구 수명이 길고 재료 제거가 향상됩니다. |

| 프로그래밍 복잡성 | 자유도가 적기 때문에 비교적 간단한 프로그래밍 (G 코드). 엔트리 레벨 프로그래머가 더 쉽습니다. | 5 개의 동시 축의 조정으로 인해 훨씬 더 복잡한 프로그래밍. 고급 CAD/CAM 소프트웨어 및 숙련 된 프로그래머가 필요합니다. |

| 충돌 회피 | 제한된 움직임으로 인한 더 간단한 충돌 감지 및 회피. | 매우 비판적이고 복잡합니다. 공구, 홀더, 스핀들 및 공작물 간의 충돌을 방지하기 위해 CAM 소프트웨어 내에서 고급 시뮬레이션 도구가 필요합니다. |

| 비용 분석 | 초기 투자 : 낮음. 기계는 덜 복잡하고 저렴합니다. 운영 비용 : 더 간단한 설정과 덜 복잡한 기계로 인해 일반적으로 시간당 낮습니다. | 초기 투자 : 상당히 높습니다. 기계는 기계적으로 복잡하고 고급 컨트롤이 필요합니다. 운영 비용 : 기계 복잡성, 전문 프로그래밍 및 유지 보수로 인해 시간당 더 높습니다. 그러나 부품 당 비용은 설정 감소 및 효율이 높아서 복잡한 부품의 경우 더 낮을 수 있습니다. |

| 운영자 기술 수준 | 보통 ~ 높음. | 전문가에게 전문가; 다축 가공 원칙 및 고급 소프트웨어에 대한 심층적 인 지식이 필요합니다. |

주요 차이점에 대한 자세한 분석 :

-

가공 할 수있는 부품의 복잡성 : 이것이 가장 근본적인 차이입니다. 3 축 기계는 제한된 수의 방향 (일반적으로 상단, 때로는 부품이 다시 설정된 경우 측면)에서 가공으로 제한됩니다. 회전 기능을 갖춘 5 축 기계는 단일 설정에서 공작물의 거의 모든 각도에 액세스 할 수 있습니다. 이것은 3 축 기계에서 단순히 불가능하거나 엄청나게 비싼 언더컷으로 매우 복잡한 3D 형태, 유기농 형태 및 깊은 기능을 생성하는 기능을 잠금 해제합니다.

-

설정 시간 및 효율성 : 여러면 (예 : 큐브의 6면 모두)에서 가공이 필요한 부분의 경우, 3 축 기계에는 여러 수동 수동 고정 장치가 필요하며, 각각은 기계가 멈추어야하며, 연산자가 개입해야하며, 새 오프셋을 설정해야합니다. 이것은 상당한 시간, 노동 및 오류 가능성을 추가합니다. 5 축 기계는 종종 단일 설정에서 이러한 부품을 완료 할 수 있으며, 비산 시간을 크게 줄이고 전반적인 효율성을 향상시킬 수 있습니다.

-

표면 마감 및 정밀도 : 3 축 기계의 곡선 표면 가공시, 도구는 일련의 선형 패스를 만들어야합니다.이 패스는 눈에 띄는 "단계"또는 공구 표시를 남길 수 있으며 종종 샌딩이나 연마와 같은 보조 마무리 작업이 필요합니다. 5 축 기계는 절단 공구를 표면에 연속적으로 배향하여 더 부드럽고 정확한 컷을 허용하여 기계에서 직접 마무리 할 수있게하여 사후 처리를 최소화하거나 제거 할 수 있습니다. 단일 설정 접근법은 또한 다수의 재 피로에서 발생할 수있는 오류의 축적을 감소시켜 전체 부분 정확도가 높아집니다.

-

툴링 및 프로그래밍 고려 사항 :

-

압형: 3 축제 가공에는 때때로 더 긴 도구가 더 긴 주머니 나 기능에 도달하기 위해 더 긴 도구가 필요하며, 이는 수다, 진동 및 편향이 발생하기 쉬운 표면 마감 및 정확도에 영향을 줄 수 있습니다. 5 축 기계는 종종 더 짧고 단단한 도구를 사용하여 부품이나 도구를 기울여 기능에 도달하여 안정성을 향상시키고 성능을 절단 할 수 있기 때문입니다.

-

프로그램 작성: 3 축에 대한 프로그래밍은 비교적 간단하며 주로 선형 움직임을 다루는 것입니다. 그러나 5 축 프로그래밍은 훨씬 더 복잡합니다. 공구, 공구 홀더, 스핀들 및 공작물 사이의 충돌을 피하면서 5 개의 축을 동시에 동시에 조정하는 도구 경로를 생성 할 수있는 정교한 CAD/CAM 소프트웨어가 필요합니다. 이 복잡성은 고도로 숙련 된 프로그래머를 요구하며 종종 광범위한 시뮬레이션을 포함합니다.

-

-

비용 분석 : 초기 투자 및 운영 비용 :

-

초기 투자 : 선불 비용에는 상당한 차이가 있습니다. 3 축 CNC 기계는 일반적으로 구매하기에 훨씬 저렴하므로 많은 상점에 접근 가능한 진입 점입니다. 기계적 복잡성이 추가 된 5 축 기계, 추가 모터, 고급 제어 시스템 및 정밀 구성 요소는 훨씬 높은 자본 지출을 나타냅니다.

-

운영 비용 : 5 축 기계의 시간당 운영 비용이 더 높을 수 있지만 (유지 보수, 전력 소비 및 고도로 숙련 된 운영자/프로그래머의 필요성으로 인해) 부품 당 비용 복잡한 구성 요소의 경우 종종 3 축보다 낮을 수 있습니다. 이는 설정 감소, 사이클 시간이 빠르기, 공구 수명 향상 및 2 차 작업 제거로 인한 효율이 높은 시간당 비율을 능가 할 수 있기 때문입니다. 그러나 더 간단한 부품의 경우 3 축은 확실한 비용 챔피언으로 남아 있습니다.

-

따라서 3 축과 5 축 사이의 선택은 단순히 "더 많은 축이 더 좋다"는 것이 아니라 프로젝트의 특정 요구, 원하는 부품 복잡성, 정확도 요구 사항, 생산량 및 가용 예산을 기반으로 한 전략적 결정입니다.

응용 프로그램 및 산업

다축 CNC 가공의 다양성과 정밀도는 광범위한 산업에서 필수 기술이되었습니다. 3 축 기계는 더 간단한 대량 부품에 필수적이지만, 5 축 기계는 최대한 복잡하고 정확도가 필요한 필드의 혁신 및 성능을위한 새로운 가능성을 잠금 해제합니다.

다음은 다양한 부문에서 3 축 및 5 축 CNC 가공이 어떻게 적용되는지 살펴 봅니다.

항공 우주 : 터빈 블레이드 제조, 구조 성분

항공 우주 산업은 아마도 안전, 성능 및 체중 감소가 가장 중요합니다.

-

5 축 우세 : 이 산업은 중요한 부품을위한 5 축 동시 가공에 크게 의존합니다. 예제는 다음과 같습니다.

-

터빈 블레이드 (블리스/임펠러) : 종종 단일 피스 블리스로 생성되는 터빈 블레이드의 복잡한 공기 역학적 곡선은 최적의 공기 흐름 및 효율에 필요한 정밀도를 달성하기 위해 연속 5 축 운동이 필요합니다.

-

구조 구성 요소 : 복잡한 윤곽선 및 정밀한 구멍 패턴을 갖춘 복잡한 항공기 프레임, 윙 스파, 벌크 헤드 및 랜딩 기어 구성 요소는 티타늄 및 알루미늄 합금과 같은 고강도의 가벼운 재료로 인해 단단한 공차로 가공됩니다.

-

엔진 케이싱 및 노즐 : 이 부품에는 종종 내부 냉각 채널과 복잡한 형상이있어 다축 기능으로만 효율적으로 생산할 수 있습니다.

-

-

3 축 유틸리티 : 5 축은 매우 복잡한 부품의 경우 중요하지만, 3 축 기계는 여전히 다중 측면 액세스 또는 복잡한 윤곽이 필요하지 않은 더 간단한 괄호, 장착 플레이트 및 내부 구성 요소를 생성하는 데 역할을합니다.

자동차 : 복잡한 엔진 부품의 프로토 타이핑 및 생산

자동차 산업은 빠른 프로토 타이핑에서 대량 생산에 이르기까지 CNC 가공을 광범위하게 사용하여 효율성과 성능을 지속적으로 추진합니다.

-

성능 및 프로토 타이핑을위한 5 축 :

-

엔진 블록 및 실린더 헤드 : 대규모 생산은 종종 전용 전송 라인을 사용하지만 5 축 기계는 새로운 엔진 디자인을 프로토 타이핑하는 데 필수적이며, 최적화 된 흐름 역학으로 복잡한 연소실, 흡기 매니 폴드 및 배기 포트를 생성합니다.

-

전송 구성 요소 : 복잡한 내부 형상이있는 기어, 샤프트 및 기어 박스 하우징은 다축 기능의 이점이있어 원활한 작동 및 내구성을 보장합니다.

-

커스터마이징 및 틈새 차량 : 고성능, 럭셔리 또는 경주 차량을 위해 5 축으로 독특하고 최적화 된 구성 요소를 만들 수 있습니다.

-

-

볼륨 및 단순성을위한 3 축 :

-

브레이크 로터 및 캘리퍼 : 많은 단순한 자동차 구성 요소, 특히 크게 평평하거나 회전 적으로 대칭적인 구성 요소는 3 축 밀 및 CNC 선반 (2 또는 3 축에서 작동)에서 효율적으로 생산됩니다.

-

섀시 및 내부 브래킷 : 덜 복잡한 구조 및 내부 구성 요소는 종종 비용 효율성을 위해 3 축 프로세스를 사용하여 가공됩니다.

-

의료 기기 : 임플란트, 수술기구, 보철물

의료 분야에서 정밀, 생체 적합성 및 복잡한 설계는 협상 할 수 없으므로 CNC 가공을 필수 불가결하게 만듭니다.

-

생명-중요 구성 요소의 5 축 :

-

정형 외과 임플란트 : 고관절 및 무릎 조인트 교체, 척추 임플란트 및 뼈 플레이트는 복잡한 해부학 적 모양과 5 축만이 안정적으로 달성 할 수있는 매우 부드러운 표면 마감재가 필요합니다. 티타늄 및 코발트-크롬과 같은 재료는 일반적입니다.

-

수술기구 : 복잡한 그립 표면, 특수 절단 가장자리 또는 내부 메커니즘을 갖춘 미세하고 복잡한 수술 도구는 5 축을 사용하여 높은 정밀도로 생성됩니다.

-

맞춤 보철 : 환자 별 보철 사지와 치과 임플란트는 5 축 공구로 직접 변환 된 디지털 스캔에서 종종 생성 된 착용감과 기능에 대한 절대 정확도를 요구합니다.

-

-

지지 구성 요소의 3 축 : 단순한 의료 기기 하우징, 진단 장비를위한베이스 플레이트 및 특정 실험실 도구 구성 요소는 3 축 가공으로 효율적으로 생산할 수 있습니다.

곰팡이와 다이 : 복잡한 곰팡이 구멍 및 다이 구성 요소 생성

곰팡이와 다이 산업은 플라스틱 소비재에서 자동차 부품에 이르기까지 모든 것을 형성하기 때문에 대량 생산에 기초가됩니다.

-

복잡한 금형의 경우 5 축 :

-

복잡한 부분에 대한 사출 금형 : 플라스틱 분사 성형, 특히 복잡한 곡률, 언더컷 및 미세한 표면 질감이있는 부품의 복잡한 구멍을 만드는 것은 5 축 가공을위한 주요 응용 프로그램입니다. EDM 또는 수공예와 같은 2 차 프로세스의 필요성을 크게 줄입니다.

-

다이 캐스팅 다이와 스탬핑 다이 : 복잡한 형태가 필요한 부품 또는 여러 기능을 단일 다이에 통합 해야하는 경우 5 축은 수백만 개의 반복에 필요한 높은 정밀도 및 표면 품질을 보장합니다.

-

-

더 간단한 다이 및베이스를위한 3 축 : 3 축 기계는 여전히 윤곽이 높은 표면이없는 덜 복잡한 금형 인서트,베이스 및 구성 요소에 사용됩니다.

기타 산업 : 전자, 에너지 및 소비재

다 축 CNC의 범위는 이러한 핵심 산업을 넘어서고 있습니다.

-

전자 장치 :

-

5 축 : 복잡한 핀 형상, 고급 오디오 또는 컴퓨팅 장치를위한 맞춤형 인클로저 및 특수 커넥터는 종종 최적의 열 관리 및 정확한 착용감을위한 5 축 기능의 혜택을받는 고정밀 방열판이 있습니다.

-

3 축 : 회로 보드 구성 요소, 기본 인클로저 및 소비자 전자 제품을위한 작은 기계 부품 생산.

-

-

에너지 (석유 및 가스, 재생 가능) :

-

5 축 : 극한 조건을 견딜 수 있어야하는 다운 홀 드릴링 도구, 복잡한 공기 역학적 프로파일을 사용한 수력 발전 또는 풍력 발전 및 고압 밸브 본체를 견딜 수있는 다운 홀 드릴링 도구를위한 구성 요소.

-

3 축 : 태양 전지판, 덜 복잡한 배관 부품 및 표준 플랜지 용 프레임 제작.

-

-

소비재 :

-

5 축 : 고급 스포츠 장비 (예 : 골프 클럽 헤드, 자전거 구성 요소), 복잡한 보석 금형 및 형태 및 미학이 중요한 특수 카메라 또는 광학 장치 용 부품의 제조.

-

3 축 : 가전 제품, 가구 구성 요소 및 비용 효율성 및 간단한 형상이 핵심적인 다양한 일상 품목을위한 주택의 프로토 타이핑 및 생산.

-

본질적으로, 3 축 가공은 방대한 부품에 대한 기본적이고 비용 효율적인 솔루션으로 남아 있지만, 5 축 가공은 현대 엔지니어링 및 제품 설계를 정의하는 가장 진보되고 고성능이며 기하학적으로 도전적인 구성 요소의 생성을 가능하게하는 기술입니다. 선택은 종종 부품 복잡성, 필요한 정밀도, 생산량 및 예산의 균형을 맞추는 데 따릅니다.

올바른 CNC 머신 선택

3 축 또는 5 축 CNC 기계에 대한 투자 간의 결정은 모든 제조업 운영에 중요한 결정입니다. 하나는 본질적으로 다른 것보다 "더 나은"것이 아니라 특정 요구와 비즈니스 목표에 가장 적합한 기술을 선택하는 것입니다. 몇 가지 주요 요소에 대한 신중한 평가가 필수적입니다.

고려해야 할 요소 : 부품 복잡성, 생산량, 예산

-

부품 복잡성 및 기하학 :

-

3 축 : 기본 생산에 평평한 부품, 간단한 포켓이있는 구성 요소, 단일 평면의 간단한 윤곽 또는 정밀도를 잃지 않고 수동으로 쉽게 재배치 할 수있는 부품이면 3 축 기계가 충분하고 경제적 일 수 있습니다.

-

5 축 : 복잡한 곡선, 복잡한 3D 표면, 언더컷, 다중 액세스가 필요한 깊은 포켓 또는 단일 설정에서 매우 긴밀한 공차와 우수한 표면 마감이 필요한 구성 요소를 특징으로하는 설계의 경우 5 축 가공이 명확한 선택입니다. 항공 우주, 의료 및 고급 자동차 부품이 대표적인 예입니다.

-

-

생산량 :

-

3 축 : 더 간단한 부품의 대량 생산을 위해서는 3 축 기계의 함대는 특히 부품 당 부품 당 최소 인 경우 비용 효율적 일 수 있습니다.

-

5 축 : 5 축 기계는 초기 비용이 더 높지만 설정을 줄이고 운영을 통합하는 능력은 종종 복잡한 형상의 경우 부품 당 사이클 시간이 더 빠릅니다. 이로 인해 노동, 툴링 및 사후 처리를 줄임으로써 고가, 복잡한 구성 요소, 더 낮은 양의 부피에 대한 부품 당 전체 비용이 낮아질 수 있습니다. 매우 복잡한 부품의 경우 5 축으로 인간의 개입 감소로 인해 "광선 아웃"제조 (무인 작업)도 가능합니다.

-

-

예산 : 초기 투자 및 운영 비용 :

-

초기 투자 : 3 축 기계는 훨씬 저렴하므로 자본이 제한된 신생 기업이나 비즈니스에 이상적입니다. 5 축 기계는 고급 역학, 제어 시스템 및 정밀 구성 요소로 인해 훨씬 더 큰 자본 지출을 나타냅니다.

-

운영 비용 : 5 축 기계는 시간당 운영 비용 (전력, 특수 툴링, 고도로 숙련 된 프로그래머/운영자, 유지 보수)이 높지만 효율성 증가, 스크랩 감소 및 복잡한 부품에 대한 2 차 작업 제거로 상쇄 될 수 있습니다. 실제 비용을 계산할 때는 기계의 시간당 요금뿐만 아니라 완성 된 부품을 제조하는 총 비용을 고려하십시오.

-

-

원하는 표면 마감 및 정확도 :

-

표면 마감재가 중요하고 "계단-스텝핑"을 견딜 수 없거나 최소한의 사후 처리가 필요한 경우 5 축은 뚜렷한 이점을 제공합니다. 마찬가지로, 복잡한 형상에서 가장 높은 수준의 치수 정확도의 경우, 5 축의 단일 설정 기능은 누적 오차를 줄입니다.

-

-

전문 지식 및 소프트웨어 프로그래밍 :

-

팀의 현재 프로그래밍 기술과 기존 CAD/CAM 소프트웨어의 기능을 평가하십시오. 5 축제 가공에는 다중 축을 조정하고 충돌을 피하는 복잡성으로 인해보다 정교한 소프트웨어와 고도로 훈련 된 프로그래머가 필요합니다.

-

3 축 대 5 축을 사용하는시기

-

다음과 같은 경우 3 축 선택하십시오.

-

부품은 비교적 단순하거나 주로 프리즘 적이거나 1-2면에서 가공 할 수 있습니다.

-

예산 제약은 엄격합니다.

-

간단한 구성 요소의 대량 생산이 우선 순위입니다.

-

윤곽선 표면의 정확도와 표면 마감은 허용되거나 사후 처리가 가능합니다.

-

필요한 경우 수동 재 결합을위한 충분한 노동력이 있습니다.

-

-

다음과 같은 경우 5 축 선택하십시오.

-

부품에는 복잡한 형상, 프리폼 표면, 언더컷 또는 멀티 앵글 액세스가 필요한 기능이 있습니다.

-

높은 정밀도와 우수한 표면 마감이 중요합니다.

-

설정 시간을 줄이고 전체 효율성 (복잡한 부품의 경우)이 가장 중요합니다.

-

오류 및 리드 타임을 최소화하기 위해 "단일 세트 업"가공을 목표로합니다.

-

항공 우주, 의료 또는 고급 자동차와 같은 산업에 대한 고 부가가치 구성 요소를 생산하고 있습니다.

-

초기 투자가 높고 숙련 된 프로그래밍 인재에 대한 액세스를위한 예산이 있습니다.

-

궁극적으로, 최적의 선택은 종종 이러한 고려 사항을 혼합하는 경우가 종종 있으며, 많은 제조 시설의 경우 3 축 및 5 축 기능을 모두 갖는 것은 다양한 프로젝트를 다루는 가장 큰 유연성을 제공합니다.

다축 CNC 가공의 미래 추세

다축 CNC 가공의 세계는 정체되지 않습니다. 더 높은 정밀도, 효율성 및 더 복잡한 부품 기능에 대한 끊임없는 요구에 따라이 기술은 빠른 속도로 계속 발전하고 있습니다. 몇 가지 주요 트렌드는 미래를 형성하는 것입니다.

-

자동화 및 조명 제조 :

-

자동화 된 공구 체인저 및 팔레트 시스템 외에도 부품로드/언로드, 디버 링 및 품질 검사를위한 공동 작업 로봇 (COBOT)의 통합이 점점 일반화되고 있습니다. 이로 인해 완전 자동화 된 "광선 아웃"제조를 향해 기계가 최소한의 인간 감독으로 24/7을 실행하여 처리량을 크게 증가시키고 인건비가 줄어 듭니다.

-

-

인공 지능 (AI) 및 기계 학습 (ML) 통합 :

-

AI 및 ML은 프로세스를 실시간으로 최적화하여 CNC 혁명을하고 있습니다. 여기에는 다음이 포함됩니다.

-

예측 유지 보수 : AI 알고리즘 센서 데이터 (진동, 온도, 전력 소비)를 분석하여 도구 마모 및 잠재적 기계 고장을 예측합니다. ~ 전에 이들은 사전 유지 관리를 가능하게하고 비용이 많이 드는 가동 중지 시간을 줄입니다.

-

공구 경로 최적화 : AI는 과거 가공 데이터를 분석하여 효율성, 표면 마감 및 공구 수명을 위해 절단 매개 변수 (피드, 속도, 절단 깊이)를 최적화 할 수 있으며 재료 변화에 적응할 수 있습니다.

-

자동 품질 관리 : AI 기반 비전 시스템은 프로세스 중 검사를 수행하여 결함과 편차를 실시간으로 감지 할 수 있습니다.

-

-

-

디지털 트윈 기술 :

-

물리적 CNC 기계의 가상 복제품과 전체 제조 공정의 "디지털 트윈"을 만드는 것은 견인력을 얻는 것입니다. 이것은 다음을 허용합니다.

-

포괄적 인 시뮬레이션 : 가상 가공 시뮬레이션을 실행하여 잠재적 충돌을 식별하고 툴 경로를 최적화하며 물리적 자원을 소비하지 않고 다른 전략을 테스트합니다.

-

실시간 모니터링 및 제어 : 디지털 트윈을 사용하여 실제 기계의 성능을 실시간으로 모니터링하고 문제를 진단하며 원격으로 조정하십시오.

-

-

-

하이브리드 제조 : 첨가제 차수를 충족시킵니다 :

-

획기적인 추세에는 단일 플랫폼에서 첨가제 제조 (3D 프린팅)와 차감 CNC 가공 기능을 결합한 기계가 포함됩니다. 이것은 다음을 허용합니다.

-

구축 및 마무리 : NET 모양 부품을 추가로 구축 한 다음 (예 : 지시 된 에너지 증착 - DED)를 통해 동일한 기계에서 최종 공차 및 표면 마감으로 정확하게 가공합니다.

-

수리 및 기능 추가 : 재료를 추가 한 다음 가공하거나 기존 부품에 복잡한 기능을 추가하여 마모 또는 손상된 고 부가가치 구성 요소를 수리합니다. 이것은 재료 폐기물을 줄이고 새로운 설계 가능성을 열어줍니다.

-

-

-

고급 연결 및 IoT (사물 인터넷) :

-

CNC 기계는 점점 더 연결되어 공장 바닥에서 데이터를 공유합니다. 이것은 다음을 가능하게합니다.

-

실시간 성능 모니터링 : 운영자와 관리자는 기계 활용, 생산성 및 건강에 대한 라이브 데이터에 액세스 할 수 있습니다.

-

데이터 중심 의사 결정 : 집계 된 데이터의 통찰력은 생산 일정, 자원 할당 및 지속적인 개선 이니셔티브를 알 수 있습니다.

-

-

-

지속 가능한 제조 관행 :

-

업계는 에너지 효율적인 기계 설계, 재료 폐기물을 줄이기위한 최적화 된 절단 전략, 개선 된 냉각수 여과 및 재활용 시스템,보다 지속 가능한 절단 유체의 사용을 포함하여보다 친환경적인 솔루션으로 나아가고 있습니다.

-

소프트웨어 및 프로그래밍

정확하게 컷 부분 뒤에는 정교한 소프트웨어를 통해 생성되고 개선 된 세 심하게 제작 된 지침 세트가 있습니다. 다축 CNC 가공의 진화는 불가분의 관계와 관련이 있습니다. 컴퓨터 보조 디자인 (CAD) 그리고 컴퓨터 보조 제조 (CAM) CNC 프로그래밍의 기본 언어와 함께 소프트웨어.

3 축 및 5 축 기계 용 CAD/CAM 소프트웨어

디지털 개념에서 물리적 부분으로의 여정은 CAD와 CAM으로 시작됩니다.

-

CAD (컴퓨터 보조 디자인) : 이 소프트웨어는 제조 할 부품의 2D 도면과 3D 모델을 만드는 데 사용됩니다. 최신 CAD 시스템은 복잡한 형상 설계, 치수 정확도 보장 및 제조 공정 모델 준비를위한 강력한 도구를 제공합니다. 다축 가공의 경우 CAD 소프트웨어는 매우 복잡한 표면과 복잡한 어셈블리를 처리 할 수 있어야합니다.

-

CAM (컴퓨터 보조 제조) : CNC 가공을 위해 마법이 발생하는 곳입니다. CAM 소프트웨어는 CAD에서 생성 된 3D 모델을 가져 와서 기계 읽을 수있는 지침으로 변환합니다. CAM 소프트웨어의 주요 기능은 다음과 같습니다.

-

도구 경로 생성 : 가장 중요한 기능은 절단 도구가 따라야 할 정확한 경로를 만들어 재료를 제거합니다. 3 축의 경우 이러한 도구 경로는 비교적 간단합니다. 5 축의 경우 CAM 소프트웨어는 5 개의 축 모두를 조정하는 매우 복잡하고 동기화 된 도구 경로를 생성하여 부드러운 움직임, 최적의 절단 각도 및 효율적인 재료 제거를 보장해야합니다.

-

도구 라이브러리 관리 : 다양한 절단 도구 (직경, 길이, 플루트, 재료 등)에 대한 데이터를 저장 및 관리합니다.

-

피드 및 속도 계산 : 스핀들의 최적 회전 속도와 공구가 재료를 통해 움직이는 속도를 결정하여 원하는 표면 마감 및 공구 수명을 달성합니다.

-

충돌 감지 : 결정적으로, 특히 5 축의 경우 CAM 소프트웨어는 전체 가공 프로세스를 시뮬레이션하여 절단 도구, 툴 홀더, 스핀들, 공작물 및 기계 구성 요소 간의 충돌을 감지하고 방지합니다. 이것은 비용이 많이 드는 손상을 방지하고 안전한 작동을 보장합니다.

-

사후 처리 : CAM에 의해 생성 된 일반 도구 경로가 특정 CNC 머신의 컨트롤러가 이해할 수있는 특정 G 코드 및 M 코드 방언으로 변환되는 마지막 단계. 제대로 구성되지 않은 사후 프로세서가 기계 오류 또는 차선책 성능으로 이어질 수 있으므로 매우 전문화되고 중요한 기능입니다.

-

5 축 가공 용 , CAM 소프트웨어 기능은 예외적으로 발전해야합니다. 동시 움직임을 처리하고 최적의 참여를 위해 도구를 자동으로 기울일 수있는 알고리즘이 필요하며 역동적 인 환경에서 강력한 충돌 회피를 제공합니다. Autodesk Fusion 360, Siemens NX, Mas

CNC 프로그래밍 언어 (G 코드 및 M 코드)

CNC 기계는 가장 낮은 수준에서 주로 구성된 표준화되었지만 종종 기계 별 프로그래밍 언어를 통해 통신합니다. G 코드 그리고 M 코드 .

-

G 코드 (기하학적 코드) : 이것은 기계의 기하학적 움직임을 지시하는 핵심 언어입니다. G 코드는 기계를 알려줍니다 어디 이동하려면 얼마나 빨리 , 그리고 어떤 길을 따라 . 예제는 다음과 같습니다.

-

G00: 빠른 트래버스 (절단없이 최대 속도로 이동). -

G01: 선형 보간 (지정된 공급 속도로 직선으로 이동). -

G02/G03: 원형 보간 (시계 방향/카운터 시계 반대 방향으로 이동). -

G90/G91: 절대/증분 포지셔닝. -

다른 G 코드는 평면 선택, 커터 보정 및 통조림주기 (드릴링, 태핑 등을위한 사전 프로그래밍 된 시퀀스)와 같은 측면을 제어합니다.

-

-

M 코드 (기타 코드) : 이 코드는 공구 이동과 직접 관련이없는 기계의 보조 기능을 제어합니다. M 코드는 기계를 알려줍니다 무엇 할 일. 예제는 다음과 같습니다.

-

M03/M04: 스핀들 켜기 (시계 방향/시계 반대 방향). -

M05: 스핀들 정지. -

M06: 도구 변경. -

M08/M09: 냉각수 온/꺼짐. -

M30: 프로그램 종료 및 재설정.

-

CAM 소프트웨어는 이러한 코드의 대부분을 자동으로 생성하지만 숙련 된 CNC 프로그래머는 여전히 G 코드 및 M 코드를 이해하여 프로그램을 디버그하고 효율성을 최적화하며 수동 편집을 이해합니다. 다축 기계의 경우 생성 된 G 코드의 깎아 지른 볼륨과 복잡성은 엄청날 수 있으므로 고급 CAM 소프트웨어와 강력한 사후 프로세서에 의존 할 수 있습니다.

시뮬레이션 및 최적화 도구

다축 CNC 가공과 관련된 복잡성과 비용을 감안할 때 시뮬레이션 및 최적화 도구는 더 이상 사치가 아니라 필수품입니다.

-

CNC 시뮬레이션 소프트웨어 : 이 소프트웨어는 생성 된 G 코드를 사용하고 가공 프로세스의 가상 표현을 만듭니다. 프로그래머와 운영자는 다음을 수행 할 수 있습니다.

-

도구 경로 확인 : 도구가 의도 한 경로를 따르고 있는지 시각적으로 확인하십시오.

-

충돌 감지 : 실제 기계에서 발생하기 전에 공구, 홀더, 공작물, 고정물 및 기계 구성 요소 사이의 잠재적 충돌을 식별하십시오. 이것은 복잡한 움직임이 충돌의 위험을 크게 증가시키는 5 축 작업에 필수적입니다.

-

Gouges/Undercuts를 확인하십시오. 프로그램이 실수로 너무 많은 재료를 제거하거나 원치 않는 자료를 남기지 않도록하십시오.

-

재료 제거 분석 : 가공 단계를 통해 부품이 어떻게 진화하는지보십시오.

-

증명 시간을 줄이기 : 프로세스를 사실상 철저히 시뮬레이션함으로써, 기계의 비용이 많이 들고 시간이 많이 걸리는 물리적 "드라이 런"또는 "증명"의 필요성이 크게 줄어들어 생산 시작이 더 빠릅니다.

-

주요 시뮬레이션 도구에는 종종 가상 머신이 실제 기계의 운동학 및 동작을 정확하게 모방하는 "디지털 트윈"기능과 같은 기능이 포함됩니다.

-

-

최적화 도구 : 이러한 도구는 단순히 코드를 검증하는 것 이상입니다. 그들은 적극적으로 그것을 개선하려고 노력합니다.

-

피드 속도 최적화 : 물질 참여 및 공구 부하에 따라 공급 속도를 자동으로 조정하여 물질 제거를 극대화하면서 도구 수명 및 표면 마감을 보장합니다. 이것은주기 시간을 크게 줄일 수 있습니다.

-

에어 컷 감소 : 효율성을 향상시키기 위해 비 절약 운동 (공기를 통과하는 곳)을 최소화하십시오.

-

부드러운 모션 생성 : 5 축의 경우, 부드럽고 연속적인 움직임을 보장하기 위해 도구 경로를 최적화하여 기계 마모를 줄이고 표면 품질을 향상시킵니다.

-

요약하면, CAD, CAM, 프로그래밍 언어 및 시뮬레이션/최적화 도구를 포함하는 정교한 소프트웨어 생태계는 다 축 CNC 가공을 주도하는 지적 엔진입니다. 부품이 더욱 복잡해지고 제조 요구가 강화됨에 따라 이러한 소프트웨어 솔루션의 지속적인 혁신은 가능한 한 경계를 높이는 데 중요합니다.